Dr. Helene Wall, HARKE Pharma GmbH, M lheim an der Ruhr, Germany;

Dr. Dominika Czernik-Schulz, SE Tylose GmbH, Wiesbaden, Germany

Вступление

Гидрофильные матричные таблетки приобрели популярность в 60-е годы прошлого столетия. С течением времени рецептуры с замедленным высвобождением были усовершенствованы. Обычно в состав таких рецептур входят активный ингредиент и растворимый в воде вязкий полимер. Гидроксипропилметилцеллюлозу (ГПМЦ), также известную как гипромеллоза, часто используют в качестве матричного полимера вследствие ее неионной природы. Полимер является водорастворимым, химически и pH-стабильным в диапазоне рН 3,0-11,0, а также устойчивым к воздействию ферментов [1]. Спрос на матричные таблетки возникает в основном при хронических заболеваниях, при которых необходимо постоянное медикаментозное лечение для поддержания определенного уровня препарата в плазме крови в течение длительного времени, особенно ночью. Матричные таблетки с замедленным высвобождением позволяют минимизировать количество необходимых для приема таблеток, что способствует четкому соблюдению предписаний врачей пациентами.

При разработке матричных таблеток необходимо учесть следующие параметры:

1. Растворимость АФИ.

2. Вязкость, количество и заменимость ГПМЦ.

3. Наличие других вспомогательных веществ [2].

Существует два возможных механизма высвобождения АФИ в процессе растворения матричной таблетки. Показатели высвобождения высокорастворимых в воде АФИ определяются диффузией через слой геля. Слаборастворимые АФИ высвобождаются благодаря эрозии матричной таблетки.

Качество, постоянство от партии к партии и заменимость, а также размер частиц ГПМЦ 2208 являются наиболее важными качественными показателями ГПМЦ для матричной таблетки. Влияние вязкости ГПМЦ – более важный параметр для слаборастворимых АФИ, чем для высокорастворимых, а увеличение количества ГПМЦ в рецептуре приводит к снижению коэффициента растворения. Поэтому высокая вязкость METOLOSE® 90SH-SR с контролируемым размером частиц признан одним из наилучших вариантов для рецептуры с

замедленным высвобождением.

Использование других вспомогательных веществ в рецептуре матричных таблеток может повлиять на профиль растворимости. Такие растворимые наполнители, как лактоза, увеличивают скорость растворения, в то время как нерастворимые наполни-тели (например, микрокристаллическая целлюлоза) снижают профиль растворимости.

Существует несколько способов изготовления матричных таблеток: прямое прессование,

влажная грануляция и сухая грануляция. Цель данного исследования – оценить эффективность различных методов приготовления в отношении устойчивости и влияния различного содержания ГПМЦ 2208 (METOLOSE® SR) на параметры растворения препаратов замедленного высвобождения с использованием в качестве АФИ теофиллина, растворимость которого составляет 12 г/л.

Методы

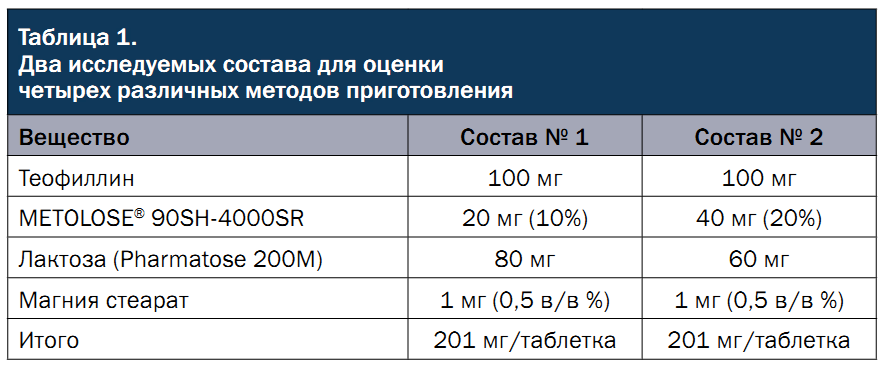

Имеется четыре различные категории вязкости METOLOSE® SR. В данном исследовании использовали METOLOSE® 90SH – 4000SR. В целях изучения влияния содержания ГПМЦ на профиль высвобождения были изготовлены два состава: с 10% METOLOSE® SR и 20% METOLOSE® SR. Точное содержание выбранных формул приведено в табл. 1.

Методы изготовления таблеток с обоими составами:

1. Прямое прессование (DC) – все компоненты смешаны до гомогенного состояния.

2. Грануляция в псевдоожиженном слое (FL) – в качестве растворителя использована вода:

• оборудование – Flowcoater FL LABO (Freund Corp.) с распылением сверху;

• объем загрузки – 300 г;

• объем гранулирующей жидкости – 200 г;

• скорость распыления – 5 г/мин;

• температура на входе – 70 °C, температура на выходе – 30 – 40 °C;

• объем потока воздуха – 0,3 м3/мин.

3. Грануляция с высоким усилием сдвига (GM) – в качестве растворителя использован 80%

этанол:

• оборудование – Granumeist GM-Multi, 5 л (Freund Corp.);

• объем загрузки – 300 г;

• объем гранулирующей жидкости – 180 г;

• скорость мешалки – 450 об/мин, скорость чоппера – 3000 об/мин.

4. Роликовое компактирование (RC) – сухой метод грануляции:

• оборудование – роликовый компактер TF-Mini (Freund Corp.);

• объем загрузки – 300 г;

• усилие роликов – 5 Мпа;

• скорость подачи – 5 об/мин;

• гранулят измельчен и просеян через сито размером 16 меш (диаметр отверстия – 1 мм).

Прессование приготовленной смеси порошка или гранулята выполнено на однопуансонном

таблеточном прессе после добавления и смешивания с магния стеаратом (0,5% в/в) для каждого состава. При этом усилие прессования составило 10 кН.

Тесты на растворимость выполнены в лопастной мешалке согласно USP в 900 л очищенной

воды со скоростью 50 об/мин в течение 16 ч.