Введение

В настоящее время непрерывное производство является главной тенденцией в фармацевтической промышленности. Основные факторы, которые способствуют распространению концепции непрерывного производства: короткие сроки разработки, технологическая гибкость в сочетании с рентабельностью при разработке и производстве, а также постоянный выпуск высококачественных лекарственных форм [1].

Одним из ключевых элементов непрерывного производства является взаимосвязь отдельных операций, таких как грануляция, таблетирование и нанесение пленочного покрытия. В частности, необходима оптимизация процесса нанесения пленочного покрытия, что позволит использовать чрезвычайно короткие технологические циклы без ущерба для качества покрытия. Согласно подходу «качество путем разработки» (Quality by Design – QbD) функциональность и однородность покрытия признаны потенциальными критическими параметрами материала (пКПМ). Поэтому они требуют особого внимания, особенно при использовании полимеров, влияющих на высвобождение лекарственного средства, поскольку любое изменение однородности покрытия может привести к отклонению характера высвобождения лекарственного средства (ЛС) [2].

Цель данной работы – исследовать однородность покрытия и оценить ее влияние на высвобождение лекарственного средства в процессе непрерывного производства. Несколько рецептур на основе Kollicoat® Smartseal были протестированы в коутере GEA ConsiGma® при разных условиях распыления (например, скорость распыления, температура и объем входящего воздуха).

Материалы и методы

В процессе покрытия использовали таблетки, содержащие Ludipress® LCE (совместно переработанные лактоза и повидон) 74,0%, Kollidon® CL-F (кросповидон, тип А) 5,0%, Kollidon® VA 64 (коповидон) 5,0% (все – производства компании BASF), кофеин безводный 0,2 – 0,5 15,5% – компании Siegfried и магния стеарат 0,5% – компании Baerlocher.

Маскировку вкуса обеспечивали с помощью двух разных типов Kollicoat® Smartseal: Kollicoat® Smartseal 30 D, являющегося низковязкой водной дисперсией сополимера метилметакрилата (MMA) и диэтиламиноэтилметакрилата (ДМАЭМА), и Kollicoat® Smartseal 100 P, представляющего собой порошок, полученный с использованием метода распылительной сушки. Катионный полимер нерастворим в воде при нейтральных или основных значениях pH, что обеспечивает эффективную маскировку вкуса в слюне.

При значениях pH ниже 5,5 (например, в желудке пациента) он легко растворяется, обеспечивая немедленное высвобождение действующего вещества [3].

В данном исследовании для приготовления жидкого покрытия применяли три основные концепции рецептур:

А. В слабощелочную дисперсию Kollicoat® Smartseal 30 D молочно-белого цвета напрямую добавляли дополнительные вспомогательные вещества (таблица 1).

Б. Для сравнения порошковый тип Kollicoat® Smartseal 100 P редиспергировали в воде в условиях необходимой частичной нейтрализации янтарной кислотой перед применением.

В. Органические растворы Kollicoat® Smartseal 100 P были изготовлены с использованием смеси ацетон-изопропанолметрии (ААС) (ICP-OES Agilent 5100(в соотношении 1:1).

Содержание твердого вещества во всех рецептурах с Kollicoat® Smartseal составило 20%.

Соответствующие рецептуры для пленочного покрытия наносилинатаблеткивкоутереConsiGma® (рис. 1), который может быть неотъемлемой частью линии непрерывного производства, а также использоваться в качестве автономной системы, как в данном исследовании.

В полностью перфорированную камеру для нанесения покрытия загрузили 3 кг таблеток без покрытия. За счет центробежных сил таблетки перемещались к стенке колеса при скорости вращения колеса 115 об/мин. Два «воздушных ножа», расположенных снаружи перфорированного колеса, вызвали каскад, в процессе которого таблетки переместились в состояние свободного падения. Внутри этого каскада рецептуры покрытия были нанесены на таблетки с помощью распылительной форсунки, расположенной в центральной части колеса.

Применяли несколько скоростей распыления – от 45 до 120 г/мин при температуре входящего воздуха от 45 до 70 °C и объеме входящего воздуха от 200 до 250 м3/ч. Были взяты образцы таблеток с уровнями покрытия 1, 2, 3, 4, 5, 6, 7 и 8 мг/см2.

Рецептуры покрытий на водной основе (F1, F2 и F3) содержали 0,4% красителя Понсо 4R HC 70% E124, который использовали в качестве визуального индикатора для определения количества покрытия, нанесенного на таблетку. Этот краситель имеет высокую удельную мощность поглощения в спектрах в УФ- и видимой области, при этом другие компоненты рецептуры не мешали определению красителя. Образцы (n=5) соответствующих таблеток растворили по отдельности в 200 мл 0,08 N раствора HCl. Поскольку покрытие Kollicoat® Smartseal не растворяется в воде, но легко растворяется в кислой среде (<pH 5,5), для приготовления образца был выбран 0,08 N раствор HCl. Эти образцы пропустили через шприцевой фильтр с размером пор 0,45 мкм (ПВДФ или ПТФЭ), а затем провели измерения на спектрометре Agilent 8453 UV/VIS, оснащенном кюветой с толщиной слоя 1 см. Сигналы красителя Понсо 4R HC (при длине волны 509 нм) были напрямую связаны с количеством нанесенного покрытия.

Из-за нерастворимости в растворителе краситель Понсо 4R HC не мог быть включен в рецептуры на основе ацетона-изопропанола (F5 и F7). Вместо этого количество нанесенного на эти таблетки покрытия определяли с помощью атомно-абсорбционной спектрометрии (ААС) (ICP-OES Agilent 5100 SVDV). При этом учитывали, что Kollicoat® Smartseal 100 P содержит некоторое количество натрия из-за наличия поверхностно-активного вещества натрия лаурилсульфата (SLS), которое используется для стабилизации дисперсии.

Определив количество натрия, обусловленное наличием SLS (2,5% в расчете на полимер), легко рассчитали уровень покрытия отдельных таблеток.

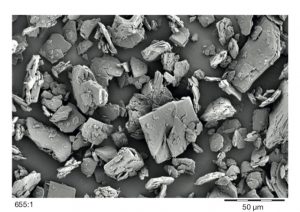

В дополнение к количественной оценке уровня покрытия таблеток (однородность состава) также оценивали однородность нанесенного покрытия (однородность толщины) путем визуального осмотра с использованием микрофотографий, полученных методом сканирующей электронной микроскопии (СЭМ).

Для испытания на растворение использовали стандартный тестер растворения 2 (с лопастью) по методу USP (Американской Фармакопеи) производства компании ERWEKA, который обеспечивает непрерывное измерение в УФ-области в режиме реального времени (Agilent 8453). Поскольку маскировка вкуса необходима в ротовой полости, в качестве среды растворения использовали фосфатный буфер (pH 6,8) (700 мл ±1%, 37°C ± 0,5 °C, n=3). Таким образом, отсутствие детектируемого высвобождения лекарственного средства в течение 30 мин указывает на функциональность покрытия. Буфер HCl (pH 1,1) использовали для тестирования характера немедленного высвобождения в таблетках с замаскированным вкусом (700 мл ± 1%, 37°C

± 0,5°C, n=3).

Результаты и обсуждение

Результаты и обсуждение

Установлено, что оба аналитических метода (оптическая спектроскопия и ААС) подходят для исследования уровня покрытия отдельных таблеток и, следовательно, однородности покрытия конкретной серии (рис. 2). Различия между фактически установленным и целевым уровнями покрытия можно объяснить определенными потерями при распылении и самой процедурой отбора образцов: образцы отбирали с помощью ручного коллектора в определенные моменты времени. Принимая во внимание исключительно высокую скорость распыления, возможную в коутере ConsiGma®, даже малейшие колебания времени отбора образцов приводили к отклонениям уровня покрытия, нанесенного в то же время. Однако стандартные отклонения от ±0,1 до 0,4 г/см2 в пределах диапазона, установленного для испытуемых образцов (n=5), были приемлемыми.

Нанесение рецептур на основе Kollicoat® Smartseal в коутере ConsiGma® позволило получить равномерный слой покрытия независимо от испытуемых рецептур или параметров. Как и ожидалось, при более высоких значениях прироста массы наблюдались минимальные значения относительного стандартного отклонения по отношению к нанесенному количеству полимера в конкретной серии (рис. 3). При максимальном испытуемом значении прироста массы 8 мг/см2 относительное стандартное отклонение составило от 2 до 7%.

Температура входящего воздуха 55 °C обусловила более низкие значения стандартного отклонения нанесенного количества полимера при всех значениях прироста массы по сравнению с более высокими температурами (70 °C). Однако, чтобы обеспечить наилучшие характеристики нанесенного полимера (особенно при уровне покрытия менее 3 мг/см2), следует отдать предпочтение температуре около 70 °C (рис. 4).

Увеличение объема входящего воздуха практически не повлияло на однородность нанесенного пленочного покрытия. Следовательно, для данных испытаний можно рекомендовать объем входящего воздуха 200 м3/ч. Уменьшение количества воздуха, потребляемого в процессе, способствует экономии энергии и финансовых ресурсов, а также снижает воздействие на окружающую среду.

Снижение скорости распыления также не привело к повышению однородности нанесенного покрытия в конкретной серии. Поскольку непрерывный процесс нанесения покрытия требует коротких технологических циклов, возможна более высокая скорость распыления без ущерба для функциональности пленочного покрытия.