F. Giatti, L. Menarini, C. Funaro, F.S. Consoli, F. Ferrini

Введение

Пероральный прием лекарственных препаратов признан наиболее удобным для пациентов [1] и предполагает использование однокомпонентных (SUDF) и многокомпонентных, или мультипартикулярных (MUDF), лекарственных форм.

Как правило, MUDF представляют собой капсулы или таблетки, содержащие небольшие частицы. По сравнению с SUDF наиболее важным свойством данной лекарственной формы является то, что благодаря имеющимся в составе маленьким частицам [3, 4] обеспечиваются их более равномерное распределение в пищеварительном тракте и минимальная вариабельность времени прохождения через него.

MUDF обеспечивают прогнозируемое время прохождения через желудок, в меньшей степени зависящее от рациона, высокую степень диспергирования в пищеварительном тракте, стабильность всасывания и меньшую вероятность скачков дозы. Благодаря этому исключаются высокая локальная концентрация лекарственного средства и местное раздражение. Более того, MUDF являются инновационным способом приема препаратов с различными профилями высвобождения, что позволяет удовлетворить спрос на многоцелевой подход к лечению различных заболеваний. И наконец, что немаловажно, преобразование SUDF в MUDF позволяет повысить коммерческую ценность препарата.

Мультипартикулярная система на основе пеллет (Multi-unit pellet system – MUPS) признана одной из наиболее популярных MUDF, которой наполняют капсулы или вместе с другими эксципиентами прессуют в таблетки [5, 6]. Мультипартикулярные таблетки (TMUPS) состоят из пеллет с покрытием или без него, порошковой фазы и эксципиентов, необходимых для получения готовой и компактной таблетки. Действующее вещество может содержаться в ядре самой пеллеты (полимерная матрица) либо быть покрытым соответствующими эксципиентами для модифицированного высвобождения (отсроченного или замедленного).

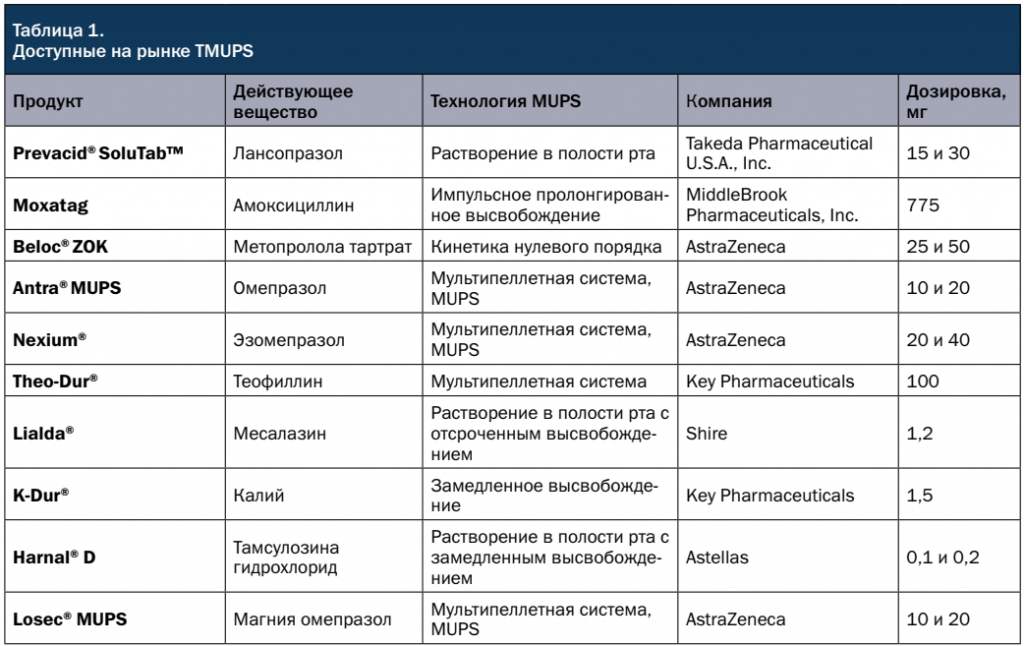

Порошковая фаза в основном состоит из наполнителей, связующих веществ, дезинтегрантов и лубрикантов. Инновационность, с одной стороны, и сложность производства – с другой, заключающаяся в риске повреждения полимеров и сегрегации смеси, являются наиболее распространенными проблемами. Поэтому на рынке доступно немного коммерческих фармацевтических TMUPS (табл. 1).

Что касается склонности к сегрегации, то отметим, что пеллеты в основном имеют распределение по размеру частиц в диапазоне 300 – 2000 мкм и составляют 20 – 70% состава рецептуры MUPS, тогда как размер частиц других эксципиентов – менее 200 мкм. В результате большой разницы в размерах частиц возникает риск физического разделения в процессе обработки смеси до и во время таблетирования. В случае возникновения сегрегации при производстве таблетки нарушается однородность АФИ, что приводит к отбраковке таблетки в процессе контроля качества. Для обеспечения соответствующей степени гомогенности смеси и исключения отклонений от спецификаций поставщикам производителя важно обратить внимание на систему подачи таблеточной смеси.

Цель данного исследования – изучить возможности оптимизации подачи компонентов рецептуры MUPS при использовании роторного таблетпресса модели PREXIMA 300 (IMA, Италия).

Материалы и методы

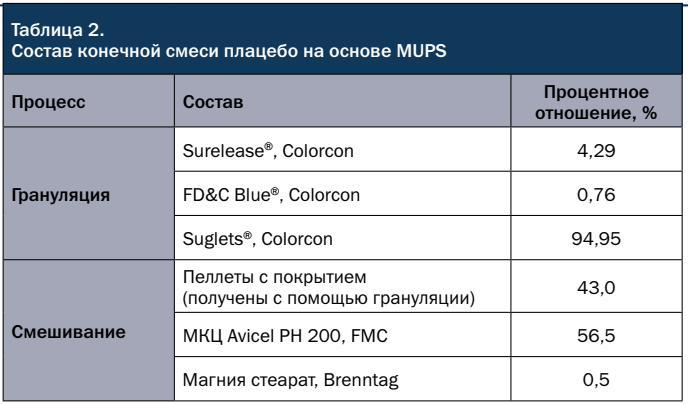

Исследования проводили с применением плацебо MUPS, в качестве референтного препарата использовали уже маркетируемый препарат клиента, состоящий из пеллет со средним размером 400 мкм и других необходимых для прессования ингредиентов (табл. 2). Пеллеты с нанесенным покрытием смешивали с микрокристаллической целлюлозой (МКЦ) и магния стеаратом в контейнерном смесителе. Качество конечной смеси контролировали по данным NIR-спектроскопии [7, 8]. Для загрузки таблеточной смеси MUPS в роторный таблетпресс (PREXIMA 300) контейнер смесителя устанавливали на бункере пресса.

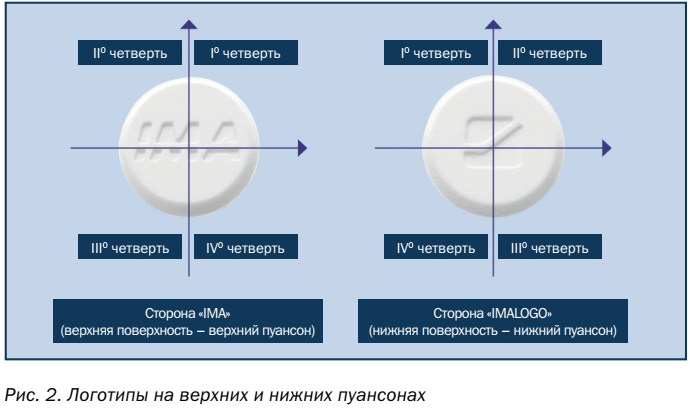

При этом важно минимизировать вибрации, поскольку это может привести к сегрегации cмеси MUPS. PREXIMA 300 оснащен турелью Euro-D с 27 станциями и круглыми пуансонами с плоской поверхностью и размером 13 мм. Для определения направления движения турели нижние и верхние пуансоны отличаются нанесенным логотипом (рис. 1).

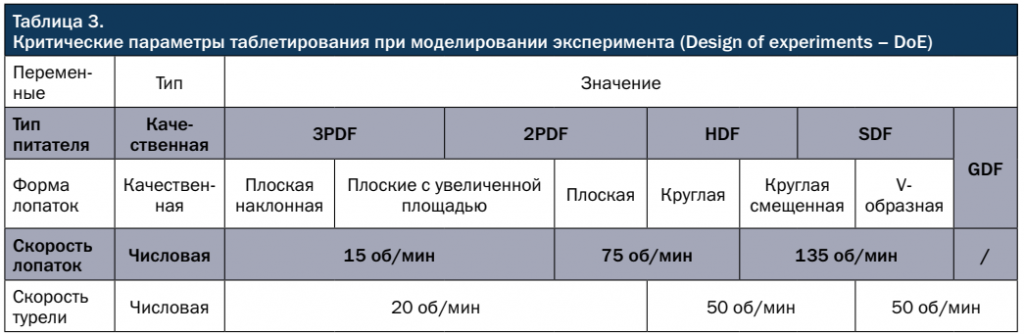

Использование метода поверхности отклика (RSM) при моделировании эксперимента (DoE) позволило подробно изучить влияние каждого критического параметра при прессовании таблеток и оценить практическую сторону. В табл. 3 приведены избранные критические переменные: система подачи (питатель с тремя лопатками – 3PDF, питатель с двумя лопатками – 2PDF, увеличенный питатель матриц – HDF, питатель стандартных матриц – SDF, гравитационный питатель матриц – GDF), тип питающих лопаток (плоские наклонные, плоские с увеличенной площадью, плоские, круглые, круглые смещенные, V-образные), скорость лопаток (15 – 135 об/мин), скорость турели (20 – 80 об/мин).

Для подсчета процентного содержания гранул в каждой таблетке и отклонения их концентрации использовали специальный метод. Анализ результатов выполняли с помощью метода ANOVA (Analysis Of Variance, дисперсионный анализ), при котором для определения результатов анализируют значительную часть дисперсии. Установив, что порция смеси является показательной, оценивали различные геометрические переменные (в первую очередь тип питателя, а затем – профиль лопаток). Изучали зависимость каждого этапа эксперимента от одних и тех же переменных (скорость турели и лопаток).

Внимание уделяли распределению пеллет на каждой поверхности таблетки – наличие логотипов (рис. 2) позволило оценить, имеются ли на конкретной поверхности или четверти таблетки агломераты пеллет, которые являются нежелательными для правильного распределения. Таблетки произведены на таблетпрессе PREXIMA 300, при этом была поставлена цель, чтобы масса каждой таблетки составляла 500 мг, усилие прессования – 8 кН (оптимальное значение, при котором покрытие пеллет не повреждается).

Параметры предварительного прессования, проникновения верхнего пуансона и копира нагрузки оставались постоянными.

Результаты и обсуждение

Процесс таблетирования осуществим при различных используемых механических конфигурациях. Стабильность массы была достигнута без каких-либо проблем. Полученные результаты представляют собой комплекс данных аналитических и визуальных исследований. При анализе таблеток в рамках одного и того же испытания было изучено несоответствие между ожидаемой концентрацией пеллет (43%) с полученными и относительными стандартными отклонениями (рис. 3, 4).