В статье рассмотрены тенденции в использовании процессов непрерывного нанесения пленочных покрытий в фармацевтической отрасли.

Казалось бы, процессы не прерывного нанесения пленочных покрытий являются новшеством в фармацевтическом производстве, однако они известны вот уже примерно 30 лет, просто до сих пор находили в ней несколько ограниченное применение. Появлению первых разработок непрерывного нанесения покрытий при выпуске лекарственных форм послужили в основном процессы, которые предназначались для производства покрытых оболочкой семян сельскохозяйственных культур [1]. Изначально эти процессы были направлены на повышение производительности (до 500 – 2000 кг/ч), и главным образом их взяли на вооружение считанные производители, массово выпускавшие витамины, а так же компании в сфере здравоохранения, которые производили лекарственные средства для их последующей реализации другими компаниями под торговыми марками последних.

За последние годы ситуация изменилась, и процессы непрерывного нанесения пленочных покрытий стали более привлекательными для производителей генериков, выпускающих такие относительно крупносерийные препараты, как метформин, а также компаний, которые заинтересованы в применении процессов полностью непрерывного производства. Эти изменения послужили толчком к значительному технологическому усовершенствованию оборудования для нанесения пленочных покрытий и разработки их рецептур.

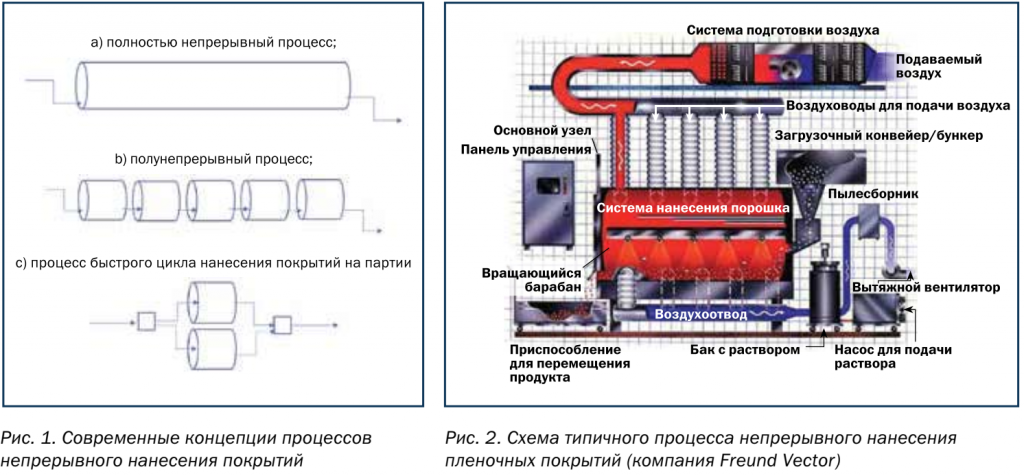

Процессы полностью непрерывного нанесения покрытий, применявшиеся в крупносерийном производстве, сегодня получили развитие в коатерах для полностью непрерывного производства серий меньших размеров, процессах полунепрерывного нанесения покрытий и процессах с быстрым циклом нанесения покрытий (рис. 1). Производительность непрерывного процесса зависит от конструкции оборудования, количества наносимого покрытия (которое обычно определяется размером, формой таблетки и (функционалом покрытия), а также характера покрытия и содержания в нем твердых частиц.

Коатеры для полностью непрерывного производства

Изначально в основе процессов непрерывного нанесения пленочных покрытий лежала концепция использования удлиненного барабана для нанесения покрытий с боковой системой вентиляции (рис. 2). Таблетки без покрытия непрерывно загружались во вращающийся барабан на одном его конце, продвигались под линией распылительных форсунок и, полностью покрытые оболочкой, выходили из барабана на другом его конце, обычно находясь в барабане в течение примерно 15 мин.

Преимущества данной концепции:

• более высокая производительность (до 1000 – 2000 кг/ч) в сравнении с таковой коатера для крупносерийного производства продуктов партиями (обычно с выходом по 300 – 500 кг за 2 – 3 ч);

• сокращение объема и длительности выполнения технологических операций (отсутствие необходимости загружать и выгружать партии продукта, уменьшение времени нагрева и охлаждения продукта);

• сокращение длительности нахождения продукта в стрессовых условиях технологического процесса (времени воздействия на продукт тепла, влаги, а также времени, в течение которого он испытывает механические воздействия), которое обычно составляет 15 – 20 мин, тогда как при производстве продукта партиями оно увеличивается до 1 – 3 ч;

• улучшение равномерности покрытия (рассмотрено ниже);

• оборудование занимает меньше места на производственном участке;

• сокращение производственных затрат [2].

Однако, чтобы сократить время нахождения продукта в барабане, необходимо усовершенствовать рецептуру покрытия. Если улучшить равномерность покрытия можно и при нанесении покрытий с низким содержанием твердых частиц, то, чтобы добиться нужного прироста массы продукта, который находится в барабане всего примерно 15 мин, при нанесении на него покрытия с традиционным составом (обычно это покрытие на основе гидроксипропилметилцеллюлозы (ГПМЦ) с массовым содержанием твердых частиц 12%) часто приходится загружать таблетки в барабан со скоростью, меньшей, чем оптимальная. Эта дилемма была в основном решена благодаря разработке покрытий с высоким массовым содержанием твердых частиц (до 35%). Например, в недавно проведенных испытаниях на коатере FCC 500 компании O’Hara для непрерывного производства (с номинальной производительностью 500 – 600 кг/ч) при нанесении традиционного покрытия на основе ГПМЦ с массовым содержанием твердых частиц 12% производительность составила всего примерно 250 кг/ч, а при нанесении нового покрытия с высоким (35%) уровнем содержания твердых частиц (Aquarius Genesis компании Ashland) – уже примерно 700 кг/ч, и это без ущерба для качества таблеток, покрытых оболочкой, или равномерности покрытия. Такой результат позволяет рассчитывать как на увеличение объемов производства, так и на сокращение производственных затрат.

В ответ на растущий интерес к полностью непрерывным производственным процессам (когда на одном конце загружается порошок, а на другом – выходит упакованный готовый продукт) поставщики оборудования для нанесения покрытий недавно предложили коатеры для полностью непрерывного производства, достаточно производительные, чтобы применять их в целях нанесения покрытий на таблетки, полученные в процессе классического скоростного таблетирования производительностью примерно 300 000 – 400 000 таблеток в 1 ч. Примером подобного барабанного коатера может служить коатер FCC 75 компании O’Hara, производительность которого составляет около 50 – 75 кг продукта в 1 ч.

Коатеры для полунепрерывного производства

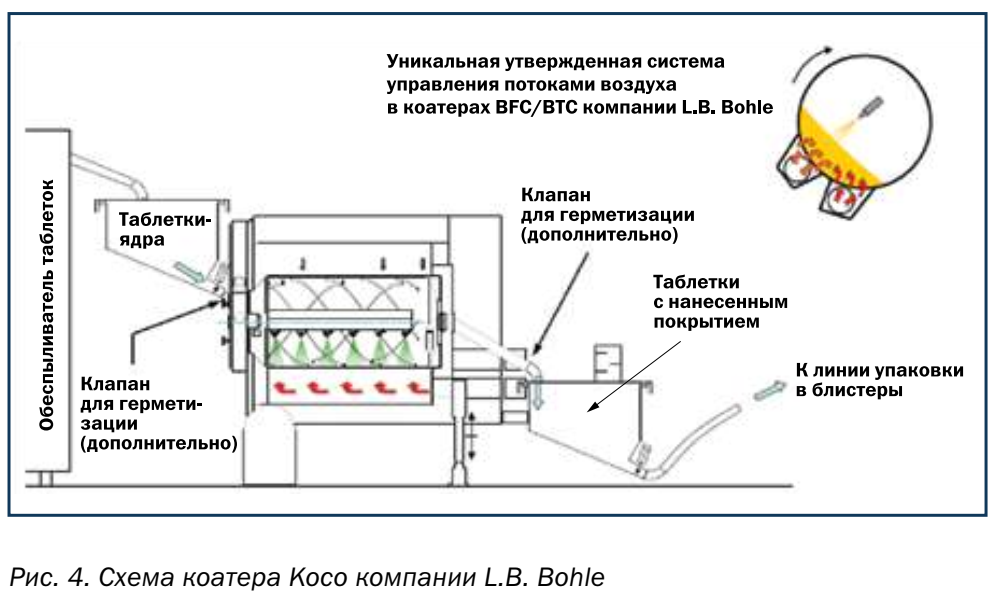

Когда в фармацевтической промышленности впервые стали применять оборудование для полностью непрерывного нанесения покрытий, возник интерес к коатерам для полунепрерывного производства. В коатере Koco была реализована оригинальная концепция компании L.B. Bohle, состоявшая в применении последовательно соединенных в линию нескольких барабанов для нанесения покрытия. Недавно компания предложила систему с одним барабаном аналогичной конструкции, что позволяет сократить время выполнения технологического процесса (рассмотрено ниже).

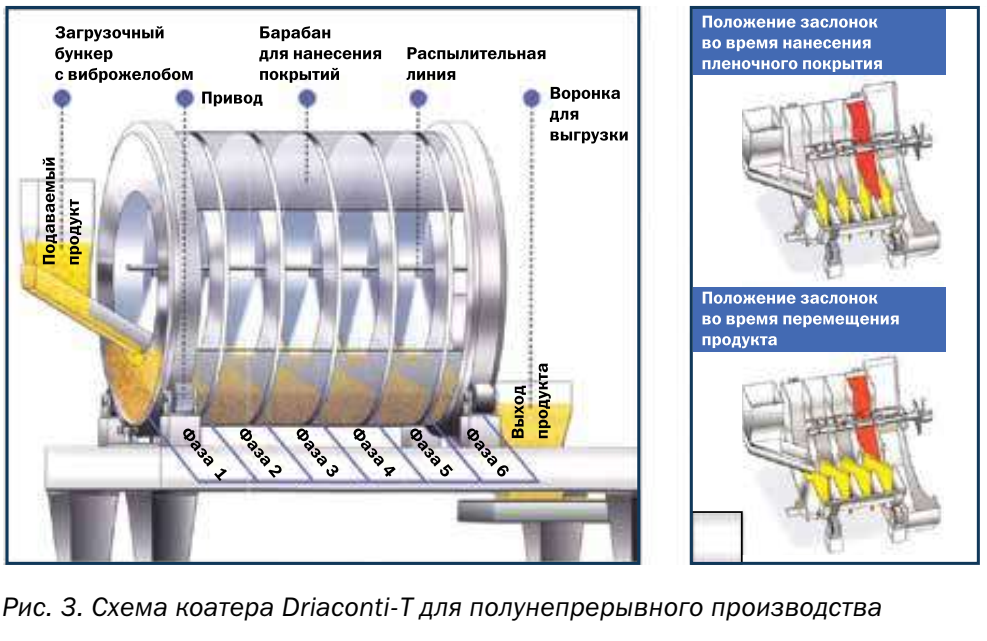

Основным элементом конструкции коатера Driaconti-T для полунепрерывного нанесения покрытий, разработанного компанией Driam (рис. 3), является единая удлиненная технологическая камера, включающая несколько сегментов (обычно семь), оснащенных шлюзами (или заслонками), которые можно запрограммировать таким образом, чтобы продукт продвигался из одного сегмента в следующий через заданные интервалы времени. (Здесь следует обратить внимание на то, что, несмотря на возможность изменения времени нахождения продукта в том или ином сегменте, по очевидным причинам в каждом из них оно должно быть

одинаковым.)

В машине DriacontiT реализованы важные функции, позволяющие менять следующие параметры процесса нанесения покрытия.

• Время нахождения продукта в каждом сегменте можно менять в зависимости от свойств продукта, на который наносится покрытие. Эта функция позволяет оператору задавать более короткое время нахождения продукта в сегменте при нанесении покрытий, выполняющих эстетическую функцию, в результате нанесения которых происходит малый прирост массы продукта, и более длительное время при нанесении покрытий, модифицирующих высвобождение действующего вещества, когда прирост массы должен быть значительней.

• В каждом сегменте могут быть нанесены покрытия с разными составами. Например, Cunningham et al. [3] описали

процесс нанесения покрытия, замедляющего высвобождение действующего вещества, которое состоит из двух частей: прозрачной защитной оболочки Opadry производства компании Colorcon (с массовым содержанием твердых частиц 10%) и наносимого после нее покрытия AcrylEze компании Colorcon, замедляющего высвобождение действующего вещества (с массовым содержанием твердых частиц 20%). В данном примере общая производительность процесса получения покрытых оболочкой таблеток достигла

26 кг/ч. При этом целевой прирост массы продукта после нанесения защитной оболочки составил 2%, а после нанесения покрытия, замедляющего высвобождение действующего вещества, – 10%. Эффективное замедление высвобождения действующего вещества достигалось при нанесении соответствующего покрытия с приростом массы таблетки на 6%.

• При желании в каждом сегменте в пределах, продиктованных соображениями термодинамики, можно менять скорость напыления покрытия. В табл. 1 представлены обобщенные данные о некоторых типовых условиях технологического процесса, успешно применяемых при нанесении системы промежуточного покрытия с содержанием твердых частиц с помощью коатера DriacontiT.

Несмотря на то что в данной статье рассмотрены в первую очередь процессы непрерывного нанесения покрытий c использованием барабана, также предпринимаются попытки разработать процессы непрерывного нанесения покрытий в псевдоожиженном слое. Например, Hampel et al. [4] описали технологию непрерывного нанесения оболочки на пеллеты с помощью метода Вурстера, что больше похоже на полунепрерывный процесс. Пеллеты без оболочки загружают в технологическую камеру и наносят на них некоторое количество покрытия, а затем в камеру загружают новые пеллеты без оболочки, в то время как некоторые пеллеты, покрытые оболочкой (крупные частицы), выгружают через шлюз в разделительную камеру. В разделительной камере в потоке газа определяют размер частиц. Более крупные частицы выпускают из камеры, а более мелкие – возвращают в камеру для нанесения покрытия. Предположительно, на более крупные частицы нанесено нужное количество покрытия, а на более мелкие – нет.

Несмотря на то что в данной статье рассмотрены в первую очередь процессы непрерывного нанесения покрытий c использованием барабана, также предпринимаются попытки разработать процессы непрерывного нанесения покрытий в псевдоожиженном слое. Например, Hampel et al. [4] описали технологию непрерывного нанесения оболочки на пеллеты с помощью метода Вурстера, что больше похоже на полунепрерывный процесс. Пеллеты без оболочки загружают в технологическую камеру и наносят на них некоторое количество покрытия, а затем в камеру загружают новые пеллеты без оболочки, в то время как некоторые пеллеты, покрытые оболочкой (крупные частицы), выгружают через шлюз в разделительную камеру. В разделительной камере в потоке газа определяют размер частиц. Более крупные частицы выпускают из камеры, а более мелкие – возвращают в камеру для нанесения покрытия. Предположительно, на более крупные частицы нанесено нужное количество покрытия, а на более мелкие – нет.

Потенциальный недостаток этой концепции заключается в том, что загружаемые пеллеты без оболочки имеют определенные размеры, находящиеся в некоем диапазоне. Частицы, которые изначально были крупнее других, могут на выходе иметь покрытие, количество которого будет меньше целевого, тогда как частицы, которые изначально были мельче других, могут быть возвращены в процесс, несмотря на нанесение на них целевого количества покрытия.