Аппарат для сборки, осуществляющий также инспекцию и лазерную сварку

«Фармацевтическая отрасль», февраль № 2 (43) 2014

Процесс получения лекарственной формы, выходящий за пределы известного на сегодняшний день, в ходе которого несколько компонентов соединяют друг с другом и скрепляют при помощи сварки. Контейнер с лекарственным препаратом, напоминающий карпулу, в сочетании с другими многочисленными компонентами представляет собой готовый к использованию продукт.

В автоматизированной линии сходятся два потока продукта. С одной стороны – карпулы, уже наполненные лекарственным препаратом, с другой – составляющие многокомпонентной системы упаковки с аппликатором. Карпулы проходят несколько этапов инспекции в машине и встречаются с компонентами упаковки только на круглом делительном столе. На этом этапе карпулы и упаковка соединяются, образуя конечный продукт.

Функциональные узлы автоматической линии:

|

Подробное описание процесса

Из машины розлива INOVA VKVM 3051 карпулы попадают в зону загрузки и движутся при помощи патерностера и двух зубчатых барабанов к подъемному столу для флаконов. Такая схема позволяет преодолеть существующие для установленной линии пространственные ограничения. Захватное устройство робота выгружает стеклянные контейнеры из подъемника. Возможны два варианта дальнейшего протекания процесса:

- Прямой перенос контейнеров в инспекционную машину.

- В случае необходимости – предварительный перенос контейнеров в буферную зону, где робот № 1 укладывает карпулы в лотки. Заполненные лотки автоматически помещаются на конвейер, пустые остаются в буферной системе. Заполненные лотки позднее перемещаются из ковшей элеватора в инспекционную машину, после чего робот может продолжить технологическую обработку.

Инспекция осуществляется в несколько стадий. Для того, чтобы отслеживать продукт и его контейнер, три захватных устройства робота находятся в тесном взаимодействии. Сначала робот № 1 помещает карпулы в бинарный инспекционный модуль. Расположенный с обратной стороны робот № 2 принимает карпулу, проводит ее через два последующих технологических узла и передает в захватное устройство робота № 3, который транспортирует карпулу и располагает ее под углом 45 ° для дальнейшей визуальной инспекции. Таким образом карпула поступает к зубчатому барабану, в котором она выходит из зоны просмотра. Задача робота № 4 – запустить последующий технологический маршрут. Он осуществляет прямую передачу в транспортное устройство для перемещения, либо в аппарат сборки и сварки, либо в отдельный блок отбраковки, который состоит из устройства для удаления брака и линии контроля качества. Число образцов для контроля качества определяет оператор. Кроме того, оператор может вручную нажатием кнопки принудительно поместить очередной продукт на конвейер в качестве образца, подлежащего отправке в лоток контроля качества. Лотки могут быть удалены посредством толкателей. Инспекция картриджей осуществляется при помощи оборудования, поставляемого совместно с другой компанией.

Маршрут компонентов

Растариватель находится в другом конце автоматической линии. Одновременно с технологическим процессом обработки карпул в аппарате происходит подготовка составных частей устройств для осуществления процесса сборки. Они предварительно стерилизованы и уложены в контейнер, упакованный в фольгу. Загружаемые вручную контейнеры освобождаются от фольги полуавтоматическим устройством обрезки, после чего проходят через первый воздушный шлюз и попадают в зону, защищенную ламинарным потоком. В этой зоне робот TRR полностью автоматически снимает полотно тайвека с контейнера и помещает его в отсек для отходов. Перед тем как контейнер проходит следующий воздушный шлюз и попадает в зону сборки и сварки аппарата FSM, его поворачивают на 90°.

В каждом контейнере находятся компоненты для сборки 9 единиц продукции, которые транспортируют к круглому делительному столу. Как только они попадают на стол, при помощи захватного механизма с контейнера снимается пластиковая крышка и перемещается в отсек для отходов, который автоматически открывается и закрывается. В этом положении контейнер останавливают. На круглом делительном столе в общей сложности производится 6 операций.

- Размещение транспортера и держателя карпулы на круглом делительном столе.

- Установка карпулы в транспортер.

- Нажатие на карпулу для установки в конечное положение и ее измерение.

- Установка держателя карпулы.

- Сварка транспортера и держателя карпулы.

- Удаление брака.

Круговой транспортер

На циклически вращающемся круглом делительном столе захватное устройство робота № 5 берет одновременно два элемента многокомпонентной системы упаковки с аппликатором из контейнера – так называемые транспортер и держатель картриджа – и помещает их в транспортировочную ячейку (держатель заготовки) системы захватных устройств круглого делительного стола. После поступления на вторую станцию два «потока продукта» автоматической линии – проверенные карпулы и система упаковки с аппликатором – соединяются друг с другом. На данном этапе захватное устройство робота № 6 устанавливает карпулы в транспортер сверху. На станции 3 карпулы нажатием с применением определенной силы приводят в необходимое положение.

На станции 4 держатель карпулы при помощи поворотного механизма помещают на транспортер с карпулой. На следующей стадии держатель карпулы соединяют лазерной сваркой с транспортером. При этом для проведения операции сварки держатель карпулы прижимают фиксатором, а транспортер приводится во вращение посредством держателя заготовок. Изделия, которые не соответствуют требованиям спецификации, отбраковываются на шестой стадии и удаляются при помощи спускного желоба.

Прошедшие контроль изделия далее поднимают уже другим захватным устройством (№ 7) и помещают обратно в контейнер, в котором изначально транспортировались компоненты. Захватное устройство продолжает брать компоненты из контейнера, в то время как готовые изделия помещают в тот же контейнер, но в другую его часть. Таким образом, линия может функционировать без использования дополнительного временного хранилища. Как только контейнер заполняется 9 готовыми изделиями, его удаляют из чистого помещения через двойной воздушный шлюз посредством разгрузочного транспортера. При помощи воздушного шлюза в защищенной зоне можно постоянно поддерживать слегка избыточное давление.

Многократный контроль

Технологические процессы в системе, в частности, соблюдение требуемых позиций движения машины и фактическое наличие продуктов и компонентов проверяют и контролируют при помощи большого количества датчиков. Шов лазерной сварки контролируют пирометром. При помощи программного обеспечения пирометра оценивают измеренную температуру и в течение определенного промежутка времени строят экспериментальную кривую. Для определенных и для термочувствительных продуктов контроль температуры является критически необходимым; если величины температур во время сварки выходят за пределы соответствующих верхних или нижних границ, продукт отбраковывают. Отдельный момент – световой барьер безопасности кассеты контроля качества. Как только она выезжает, луч света прерывается и кассета становится недоступной роботу для операции установки карпул на места. После этого карпулы укладывают в систему координат следующей кассеты. Для подтверждения соответствия стандартам ISO класс 5 в технологических зонах также контролируют величину запыленности.

| Контактная информация:

OPTIMA pharma GmbH ООО «Михаил Курако» – Украина, 01001, г. Киев, |

Процесс лазерной сварки организован таким образом, что образующееся в ходе его протекания число загрязняющих частиц сводится к минимуму. Транспортное устройство также не образует частиц благодаря тому, что контейнеры с компонентами поднимают в положение ожидания в стороне от постоянно движущихся транспортеров через короткие промежутки времени. Такая организация процесса устраняет все проблемы, связанные с загрязнением частицами, образующимися в результате трения.

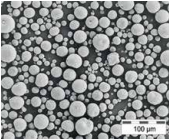

Автоматическая линия предназначена для работы с карпулами размером 5, 10 и 15 мл. Необходимые механические настройки производят практически без применения инструментов. Переналадка оборудования на обработку карпул другого размера происходит в основном при помощи ПЛК. Линия может производить 600 единиц продукции в 1 ч.

В высшей степени компактная установка была имплементирована в течение 13 мес.