Потреба фармацевтичної галузі в економічних рішеннях щодо герметичності технологічних та пакувальних процесів стає все більш актуальною. З одного боку, це зумовлено тим, що частка високоактивних інгредієнтів постійно зростає – більш ніж 50% усіх нових активних інгредієнтів мають показник OEL нижче 10 мг/м3. З іншого боку, активні інгредієнти стають більш чутливими до впливу таких умов навколишнього середовища, як вологість, тепло та УФ-опромінення. Окрім цього, спостерігається тенденція до виробництва малих партій продукції, у той час як виробники все ще використовують гнучкі виробничі лінії для випуску декількох продуктів. Враховуючи, що під час переходу на виробництво іншого продукту зростає ризик перехресного забруднення, за можливості доцільно очищати обладнання і машини автоматично.

Christian Link, директор прикладного проєктного відділу пакувальних систем компанії Uhlmann, чітко бачить таку тенденцію: «Ще 20 років тому виробники фармацевтичних продуктів переважно використовували монолінії – на одній машині пакувався тільки один інгредієнт. Сьогодні замовники прагнуть пакувати абсолютно різні типи продуктів на одній лінії. І такий «коктейль» стане справжнім викликом для регуляторів у майбутньому». Тому С. Link впевнений, що ця тенденція буде стосуватися і блістерних машин: «Технологія герметизації процесів – це найбільш оптимальний варіант, оскільки альтернативні рішення будуть набагато дорожчими для операторів».

Без застосування технологій герметизації весь виробничий процес аж до пакування повинен бути розташований, наприклад, у «чистому приміщенні», а керувати машинами має персонал у захисному одязі. Це, своєю чергою, призводить до постійних витрат для персоналу і матеріалів, що потрапляють та виходять із приміщення, а також до збільшення додаткового часу на одягання та знімання захисних костюмів. Окрім цього, під час виробництва пил від таблеток може забруднювати обладнання і навколишнє середовище, що зумовить потребу в дороговартісному очищенні. «Такий процес, а також підготовка кваліфікованих операторів займуть значно більше часу порівняно з виробництвом із використанням технологій герметизації», – зазначає С. Link. Окрім цього, ризик перехресного забруднення значно зростає у разі «відкритого» виробництва в «чистих приміщеннях». Більше того, створення самих «чистих приміщень» є доволі дорогим, що спричинено, зокрема, витратами на встановлення спеціальних шлюзів та будування в цілому. Також весь процес супроводжується високими експлуатаційними витратами на електроенергію, час на прибирання, а також зміну одягу. «Аналізуючи всі аспекти загалом, очевидним і безсумнівним «переможцем» є герметизація обладнання», – підсумував С. Link.

Без застосування технологій герметизації весь виробничий процес аж до пакування повинен бути розташований, наприклад, у «чистому приміщенні», а керувати машинами має персонал у захисному одязі. Це, своєю чергою, призводить до постійних витрат для персоналу і матеріалів, що потрапляють та виходять із приміщення, а також до збільшення додаткового часу на одягання та знімання захисних костюмів. Окрім цього, під час виробництва пил від таблеток може забруднювати обладнання і навколишнє середовище, що зумовить потребу в дороговартісному очищенні. «Такий процес, а також підготовка кваліфікованих операторів займуть значно більше часу порівняно з виробництвом із використанням технологій герметизації», – зазначає С. Link. Окрім цього, ризик перехресного забруднення значно зростає у разі «відкритого» виробництва в «чистих приміщеннях». Більше того, створення самих «чистих приміщень» є доволі дорогим, що спричинено, зокрема, витратами на встановлення спеціальних шлюзів та будування в цілому. Також весь процес супроводжується високими експлуатаційними витратами на електроенергію, час на прибирання, а також зміну одягу. «Аналізуючи всі аспекти загалом, очевидним і безсумнівним «переможцем» є герметизація обладнання», – підсумував С. Link.

У цьому полягає ще одна причина, чому вбудована в машину герметизація стає все більш важливою. Розглянемо конкретний приклад, коли закритий контейнер із твердим продуктом потрапляє в машину (наприклад, до установки псевдозрідженого шару, таблетпреса або блістерної машини) і відкривається тільки в герметичних умовах. Умови контейнменту підтримуються доти, доки таблетки не будуть запаковані в блістер. При цьому оператори можуть працювати без спеціальних захисних костюмів. У разі зміни продукту або формату герметизована лінія очищується відповідно до визначеного або кваліфікованого процесу і досить швидко знов доступна для роботи.

Враховуйте технології герметизації із самого початку проєкту

На думку виробника пакувальних рішень, важливо і бажано враховувати герметизацію процесів у фармацевтичній галузі із самого початку реалізації проєкту. Що раніше експерти з боку постачальника технологічного обладнання будуть залучені до проєктування нової виробничої ділянки, то кращою буде синхронізація інтерфейсів машин.

Виробник пакувальних машин поділився своїми поглядами з постачальником технологічних рішень компанії Glatt. Обидві компанії є членами групи Excellence United, що об’єднує постачальників обладнання для всього ланцюжка фармацевтичного виробництва – від виготовлення активних інгредієнтів до пакування. Michael Maintok, керівник розвитку ключових технологій компанії Glatt, роками спостерігає за розвитком галузі і бачить його чіткий напрямок: «Герметизація є трендом, оскільки, з одного боку, виготовляється все більше високоефективних продуктів, а з іншого – регуляторні вимоги стають усе жорсткішими». М. Maintok переконаний: «Чисті високоактивні інгредієнти повинні оброблятися в герметичному оточенні, що не може бути забезпечено за межами ізолятора». З погляду експерта з герметизації процесів, це також повинно стосуватися захисту персоналу на виробництві. Однак ризик перехресного забруднення активних інгредієнтів теж необхідно виключити. Саме цим аспектом, на думку C. Link та M. Maintok, набагато краще керувати у визначеному закритому просторі машини, ніж у відкритому «чистому приміщенні».

Експерти з технології герметизації групи компаній Excellence United, до якої також входять постачальник пакувальних рішень Harro Höfliger і виробник таблет-пресів Fette, рекомендують своїм замовникам обговорювати питання щодо впровадження герметизації зі своїми постачальниками якомога раніше, бажано ще на початковому етапі реалізації проєкту. Це дозволить персоналізувати саму концепцію проєкту, беручи до уваги як потребу як мінімізувати ризики, пов’язані з персоналом та продуктом, так і звести витрати на рішення з герметизації до можливого мінімуму. Це важливо, оскільки системи контейнменту досить дорогі, а свої переваги вони демонструють безпосередньо в роботі.

Експерти висловлюють сумніви щодо технічних можливостей на перших етапах появи технології герметизації, яка була на той час еталоном, а її впровадження призводило до збільшення витрат. Рішення для контейнменту все ще вважаються досить дорогими. Однак у міру збільшення досвіду постачальників ситуація змінилася – коли йдеться про рішення для герметизації, сьогодні це звучить так: «мінімальний наскільки можливо, великий наскільки потрібно». Прагнення, яке насамперед вимагає інтенсивного обміну досвідом між партнерами проєкту.

Беріть до уваги проблему захисту не тільки операторів, а й технічного персоналу

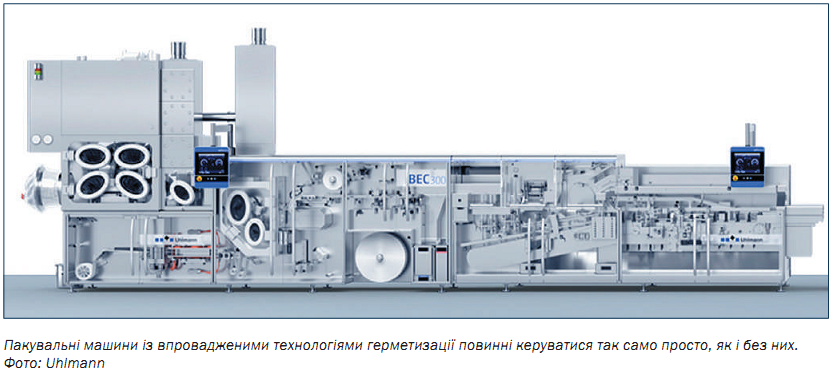

Під час проєктування рішень для герметизації оператори та постачальники технологій усе частіше звертають увагу на можливі «сценарії» збоїв. Набагато легше обмежити вплив збоїв у «закритій» машині, аніж у «чистому приміщенні». Члени групи Excellence United покладаються на власні розрахунки та досвід, набутий під час створення спільних проєктів. На думку M. Maintok, необхідно враховувати не тільки виробничу зону – концепція герметизації має важливе значення для технічних приміщень та різних складових. «Технічні спеціалісти, які, наприклад, обслуговують фільтри, мають бути захищеними так само, як і оператори на виробництві». Постачальник технологічного обладнання компанія Glatt враховує ці аспекти, проєктуючи обладнання із псевдозрідженого шару, грануляторів та машинного інтерфейсу. Такі самі принципи впроваджені і в компанії Uhlmann: управління пакувальними машинами з герметизацією має бути таким самим простим, як і без неї. «Згідно з концепцією «розумного» дизайну ми закладаємо основу на ранніх стадіях реалізації проєкту. Що раніше ми обговоримо інтерфейс оператора/машини з клієнтом та зрозуміємо, яким чином він хоче використовувати цю машину, то краще зможемо її спроєктувати», – впевнений C. Link.

На думку експертів з технологій герметизації, для налагодження взаємозв’язку між машинами важливим є такий аспект: «Ми використовуємо досвід, який група набула в минулому, – відмічає С. Link. – Від розпилювальної сушилки до пакування – залучені всі компанії групи Excellence United. В результаті замовник отримує виробничий ланцюжок, що відповідає потребам та регуляторним вимогам. У спільно реалізованих проєктах між машинами немає розриву». Компанії також можуть скористатися накопиченими даними та вимірюваними величинами. Це дозволить компаніям-партнерам обмінюватися інформацією щодо виконаних вимірювань і практичним досвідом, а також використати його в нових проєктах. «На відміну від нас замовники не роблять цього кожного дня. Ми ж, передаючи свої знання, зростаємо від одного проєкту до іншого, таким чином створюючи реальну додану вартість», – переконані M. Maintok та C. Link.

Glatt Ingenieurtechnik GmbH

Nordstr. 12, 99427 Weimar, Germany

Phone: +49 (0) 3643 / 47-0

Fax: -1231