Принцип модульности и использование типовых функциональных решений повышают эффективность процессов проектирования и сокращают сроки внедрения нового оборудования для производства активных фармацевтических ингредиентов. Д-р Петра Рехак, главный инженер-технолог проектного отдела компании-изготовителя Glatt Ingenieurtechnik GmbH, описывает, как курс на высокоэффективное производство реализуется на этапе технологического проектирования.

За последние несколько десятилетий в условиях глобализации производство активных фармацевтических ингредиентов (АФИ) часто переносилось в Азию. Однако получение экономического эффекта неизменно

сопряжено с высокой степенью зависимости от функционирования цепочек поставок. Высокие требования отраслевых стандартов, предъявляемых к качеству, иногда соблюдаются недостаточно – все чаще результатом этого являются отзывы или сбои доставки продукции из-за дефектов.

Вследствие острых проблем, возникших в 2020 г. в связи с пандемией коронавируса, в разных странах запускают специальные национальные программы для возобновления производства АФИ. В настоящее время несколько государств ЕС и азиатских стран создают списки основных АФИ для импортозамещения. Индия стала первой страной, опубликовавшей список из 53 идентифицированных правительством АФИ для местного производства.

Планирование, строительство и ввод в эксплуатацию новых предприятий по выпуску АФИ могут стать более эффективными за счет применения принципа модульности и использования типовых функциональных

решений при технологическом проектировании. Компания Glatt Ingenieurtechnik вводит в действие соответствующие производственные мощности для международных заказчиков в фармацевтической, тонкой

химической и пищевой отраслях промышленности. Процедура завода-изготовителя, показанная здесь на

примере производства АФИ с применением химического синтеза, может также быть использована для оборудования других типов.

Модульный принцип технологического проектирования производства с применением химического синтеза

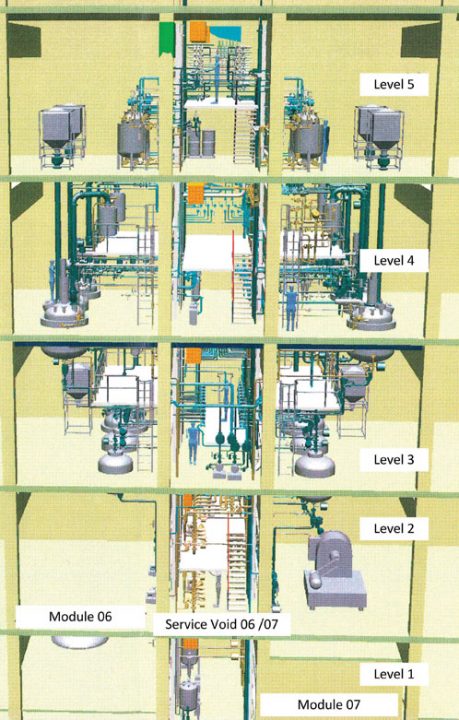

Производство АФИ с применением химического синтеза состоит из очень сложного комплекса различного оборудования и компонентов, которые должны быть полностью скоординированы с точки зрения

технологии процесса, но вместе с тем обеспечивать очень высокие показатели воспроизводимости технологического процесса (рис. 1). Поэтому в проектном решении производства необходимо предусмотреть

структурирование оборудования. При проектировании процесса модули и комплектные установки имеют

контролируемые функции. Базовые устройства – это пассивные неконтролируемые контейнеры и устройства, которые объединяют в модули с использованием так называемых типовых функциональных решений. Каждый модуль рассматривают как один контролируемый элемент всего производства в целом (рис. 2).

Преимущества типовых функциональных решений

Функции процесса определяют и классифицируют на уровне технологического проектирования, например, добавление жидких и твердых компонентов или контроль температуры контейнера. Таким образом, повторяющиеся задачи процесса, функциональные возможности и решения по автоматизации могут быть

обобщены. Это стандартизирует процесс создания и редактирования схемы трубопроводов и КИП и автоматических последовательностей. Схема трубопроводов и КИП является важным документом для проектирования, в котором продуманы и наглядно представлены существенные состояния и функции технологического процесса, а также показаны наиболее важные логические этапы управления этим процессом.

Различные типовые функциональные решения создаются по согласованию с заказчиком / системным оператором перед обычной обработкой схемы трубопроводов и КИП с использованием существующей библиотеки. Отдельные функциональные блоки, например. закрытое дозирование малых количеств жидкости в контейнер, актуальны для различного технологического оборудования, такого как химические реакторы, экстракторы или дозаторы. Поэтому алгоритм такого типового решения может быть перенесен на

многочисленные технологические установки. Это имеет важные преимущества с точки зрения затрат средств, времени и усилий на планирование различных этапов проекта.

Преимущества во время планирования процесса:

• более быстрое создание правильной схемы трубопроводов и КИП;

• более простое обновление документации;

• выявление причин ошибок;

• четкое ограничение причин ошибок и «индивидуальный стиль процессора»;

• ускорение планирования с помощью 3DCAD-системы посредством хранимых модулей/типовых решений;

• упрощение плана квалификации за счет повторяемости.