Вступ

Вступ

Кишковорозчинне покриття було розроблено в 40-х роках минулого століття, щоб служити бар’єром для захисту ліків з низькою кислотною стабільністю від розпаду під дією шлункової кислоти або для захисту слизової оболонки шлунка від подразнювальних препаратів. Крім того, це дозволяє препарати, які оптимально всмоктуються в тонкій кишці, доставляти у найбільш концентрованому вигляді у відповідну ділянку травного тракту.

На основі гіпромелози ацетильні та сукциноїльні групи вводять в гідроксильні групи основи, а різних значень pH досягають внаслідок зміни їхньої кількості [1]. Гіпромелози ацетат сукцинат (HPMCAS) був розроблений компанією Shin-Etsu Chemical Co. у 80-х роках минулого століття під торговою маркою Shin-Etsu AQOAT® як полімер для кишковорозчинного покриття і вперше схвалений у Японії в 1987 р. [2].

HPMCAS зазвичай використовують у пероральних фармацевтичних рецептурах як плівкове покриття, а також матеріал для кишковорозчинного покриття для таблеток або гранул. Він діє як агент, що підвищує розчинність, через аморфну тверду дисперсію. HPMCAS не розчиняється у рідині шлунка, але набухає та швидко розчиняється у верхніх відділах кишечнику [3].

Тальк широко використовують у пероральних твердих лікарських формах як ковзний, змащувальний та розчинювальний компонент або як сповільнювач розчинення при розробці продуктів із контрольованим вивільненням або як адсорбент [4]. Він також набув поширення як антиадгезив у рецептурах кишковорозчинних покриттів, включаючи різні методи розчинення для Shin-Etsu AQOAT®.

У цьому дослідженні ми вивчатимемо вплив тальку в композиціях кишковорозчинного покриття з використанням Shin-Etsu AQOAT® як кишковорозчинного полімеру у водній дисперсії покриття.

Будемо постійно знижувати концентрацію двох різних сортів тальку, які зазвичай використовують у фармацевтичній промисловості, з різними розмірами частинок – Talc MS (D50 ~11 мкм) і Micro Ace P3 (мікронізований клас D50 ~5 мкм) виробництва компанії Nippon Talc Co., Ltd. (Японія).

Припускаємо, що правильні кишковорозчинні рецептури можливі з використанням тальку нижчої концентрації без втрати будь-яких властивостей покриття та уникнення засмічення розпилювачів у машинах для нанесення покриття, особливо для більших розмірів частинок тальку в рецептурі. Крім того, сподіваємося, що використання мікронізованого сорту покращить рецептуру та дасть стабільніші результати порівняно з такими за використання сортів з більшим розміром частинок.

Матеріали та методи

Матеріали, використані в цьому дослідженні: Aqoat AS-MF (Shin Etsu Chemical, Токіо, Японія), Talc Micro ACE P3 (Nippon Talc, Осака, Японія), Talc MS (Nippon Talc, Осака, Японія), додецилсульфат натрію (Merck, Дармштадт, Німеччина), аміак 20,5% (Avantor, Gliwice, Польща), Citrofol AI – TEC (Jungbunzlauer, Basel, Швейцарія), HarkePlus Tab (Harke Pharma, Muelheim a. d. R., Німеччина), Ligamed MF-3-V магнію стеарат (Peter Greven, Bad Munstereifel, Німеччина), очищена вода.

Обладнання та робочі характеристики

Використано обладнання з такими характеристиками таблетування: роторний таблетпрес Erweka RTP D8 (Erweka, Langen, Німеччина) для виробництва круглих таблеток з діаметром 9 мм, 11 пуансонів; барабанний коатер Farma-Tech D-300 (Farma-Tech, Кутно, Польща); IKA RW 20n (IКА Labortechnik, Staufen, Німеччина), що укомплектована пропелерною мішалкою із нержавіючої сталі; скануючий електронний мікроскоп Phenom Pro (Phenom World, Ейндговен, Нідерланди) – детекція: BSD, прискорювальна напруга 10–15 кВ; цифровий мікроскоп Keyence VHX-7000 (Keyence, Осака, Японія); інфрачервоний термометр Testo 830-T4 (Testo, Прушкув, Польща). Робочі характеристики: попереднє пресування – 350 кН, основне пресування – 15 кН, швидкість ротора – 40 об/хв. Склад таблеток плацебо: 99,5% HarkePlus Tab, 0,5% магнію стеарат.

Приготування суспензії для покриття та умови нанесення

Кислотні групи (20%) в композиціях покриття були частково нейтралізовані. Цей метод дозволяє частково розчинити полімер і збільшити навантаження HPMCAS.

Усі суміші готували за такою процедурою:

- Склянку наповнювали необхідною кількістю води.

- До води додавали SLS, перемішували протягом 5 хв до розчинення, уникаючи утворення

піни. - Додавали Aqoat AS-MF та швидко перемішували протягом 10 хв.

- Додавали розчин аміаку та перемішували протягом 5 хв на нормальній швидкості (необхідну кількість аміаку розраховували залежно від концентрації сукциноїлу в HPMCAS).

- Додавали тальк необхідного сорту та швидко перемішували протягом 10 хв (примітка: мішалку ULTRA-TURRAX не використовували для кращої візуалізації відмінностей між сортами тальку).

- Додавали TEC та перемішували протягом 5 хв на нормальній швидкості.

Параметри нанесення покриття: барабанний коатер Farma-Tech D-300 (Farma-Tech, Кутно, Польща) використовували за швидкості барабана 7 об/хв, температури повітря на вході 75–85 °C, температури шару таблеток 35–40 °C, діаметра розпилювальної форсунки 0,8 мм, тиску повітря для розпилення 2–2,1 бар, швидкості насоса 0,8 (за шкалою на пристрої). Цільове збільшення маси становило 10% (на основі втрати маси суміші для покриття).

Загалом було підготовлено вісім партій: партії 1–4 з використанням тальку сорту Micro Ace P3 зі зниженням концентрації від 3,0, 2,25, 1,5 до 0,75% відповідно; партії 5–8 з використанням тальку сорту MS із такими самими відсотками зниженої концентрації тальку.

Результати та обговорення

Незалежно від складу покриття загалом не спостерігали злипання таблеток, однак у процесі нанесення покриття партії 8 (Talc MS, 0,75%) було помічено надмірне засмічення сопла.

Окрім засмічення, для таблеток тієї самої партії спостерігали тенденцію до відшарування нанесеного функціонального покриття, особливо по краях. Тому покриття цієї партії можна визначити як брак.

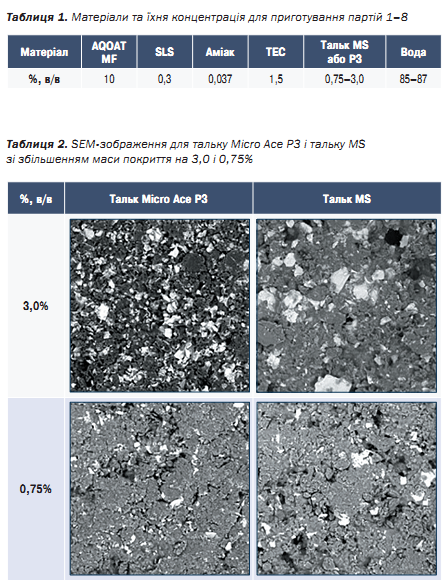

Після приготування суміші та нанесення її на таблетки поверхню покриття оцінювали за допомогою скануючого мікроскопа. Для кращої ілюстрації наводимо лише результати від 3,0 і 0,75% для обох сортів тальку.

Як і очікувалося, SEM-зображення для обох сортів тальку показали трохи одноріднішу поверхню для нижчої концентрації тальку, оскільки цей мінерал лише диспергується, але не розчиняється у воді.

Як і очікувалося, SEM-зображення для обох сортів тальку показали трохи одноріднішу поверхню для нижчої концентрації тальку, оскільки цей мінерал лише диспергується, але не розчиняється у воді.

Однак від покриття також очікується, що профіль розчинення має бути задовільним і не повинен відхилятися від очікуваного показника.

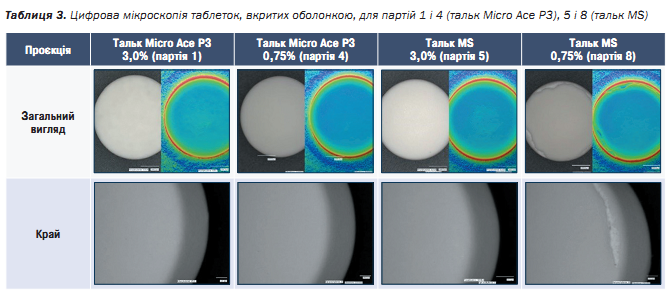

Крім того, таблетки досліджували під цифровим мікроскопом з різних точок. Ми зосередилися лише на огляді таблеток та їхніх країв для партій 1 (3,0%) і 4 (0,75%) з тальком Micro Ace P3 Talc і партій 5 (3,0%) і 8 (0,75 %) з тальком MS. Результати наведено в табл. 3.

Дослідження таблеток за допомогою цифрової мікроскопії показало, що використання кожного сорту тальку в концентрації 3,0% сприяло успішному досягненню покриття без дефектів та забивання сопел під час процесу або без зламаних країв.

Однак зниження концентрації тальку Micro Ace P3 у складі покриття показало вражаючі результати, тоді як та сама концентрація тальку MS призвела до поганих результатів. Покриття для партії 8 відокремилося від країв круглих таблеток (див. табл. 3). Крім того, під час процесу спостерігали засмічення сопел, що могло статися через погану дисперсію самої суміші для покриття.

Висновок

Партії 1–4 з використанням розчину з тальком Micro Ace P3 були успішно покриті без жодних проблем під час процесу нанесення. Якість покриття, досліджена за допомогою мікроскопів, була задовільною без жодних відмінностей залежно від концентрації тальку.

Партії 5–8 з використанням розчину з тальком MS були успішно покриті з концентрацією тальку 3,0, 2,25 і 1,5%. Однак коли концентрацію тальку MS було знижено до 1,5%, у поперечному перетині таблетки відбулося «розшарування» її оболонки, чого не було у розчині з тальком Talc Асе Р3 такої самої концентрації (дані в цій публікації не наведено).

У разі зниження концентрації тальку до 0,75% покриття було незадовільним через забивання форсунок та погану адгезію покриття до центру таблеток, особливо по її краях (див. табл. 3).

Не виявлено видимих відмінностей між таблетками, вкритими тальком Micro Ace P3 і тальком MS, якщо їхню концентрацію було знижено до 1,5%. Оскільки злипання таблеток не було, можна припустити, що зниження концентрації тальку, навіть різних марок, дає однакові результати та не впливає на властивості самого покриття.

Проте тальк Micro ACE P3 діяв краще при нижчих концентраціях, що могло бути обумовлено набагато меншим розміром частинок і більшою площею поверхні матеріалу. Це означає, що для успішного нанесення покриття потрібна менша кількість тальку, що допоможе заощадити та зменшити зусилля і час на підготовку, витрати та обробку самого розчину для покриття.

Подальший процес дослідження буде зосереджений на механічних властивостях і розчинності плівок покриття, особливо за низької концентрації тальку. Профіль розчинення за допомогою АФІ ми будемо порівнювати з використаними різних сортів тальку, а результати оцінювати відповідно до стандартного складу.

Використана література:

- Shin-Etsu AQOAT® product page: https://www.setylose.com/en/products/healthcare/shinetsu-aqoat (accessed 28.04.2023).

- Shin-Esu AQOAT® brochure, 2021/11.

- Handbook of Pharmaceutical Excipients, Hypromellose Acetate Succinate, p. 330, 6th Edition, 2009.

- Handbook of Pharmaceutical Excipients, Talc, p. 728, 6th Edition, 2009.

HARKE Pharma

Xantener Strasse 1

45479 Muelheim an der Ruhr

Тел.: +49 (0) 208 3069 2000

Факс: +49 (0) 208 3069 2300

Dr. Helene Wall,

Технічний фахівець з продажів,

Тел.: +49 208 3069 2740

drhw@harke.com