Уэсли О. Манкофф,

вице-президент по конструкторским и технологическим вопросам

Краткий обзор

Автоматы для непрерывного нанесения покрытия используются в фармацевтической промышленности, а также для БАД в течение более 18 лет. Изначально они были разработаны для производства больших объемов безрецептурных препаратов, но сейчас им нашли применение в различных областях с широким спектром производительности.

В данной статье рассмотрены знаковые инновации в сегменте оборудования для непрерывного нанесения покрытия с момента, когда оно было впервые сконструировано Thomas Engineering, включая расчет уровня производительности и определение преимуществ равномерного покрытия. Кроме того, обсуждены последние достижения в производстве без потерь при последовательном запуске и отключении, например, условия обработки при стандартном применении, включая трудности покрытия мягких желатиновых капсул, содержащих рыбий жир.

Введение

Как и многие другие технологические процессы, покрытие таблеток оболочкой традиционно проводили с помощью емкостного оборудования. Первоначально покрытие наносили в цельных резервуарах. В конце 60-х годов прошлого столетия изобретение вентилируемого перфорированного барабана для нанесения покрытия радикально изменило индустрию. Благодаря прохождению воздуха через отверстия и таблетки, в рабочую камеру подается больше энергии и испаряется больше раствора за меньшее время, что способствует уменьшению времени нанесения покрытия и увеличению производственных объемов.

Но даже полностью перфорированные барабаны для нанесения покрытия, которые на сегодня являются самым эффективным емкостным оборудованием на фармацевтическом рынке, имеют определенные ограничения. В емкостном процессе нанесения пленочного покрытия таблетки загружают, покрывают, охлаждают и выгружают из барабана. Для непродолжительного процесса нанесения покрытия, такого как нанесение водного пленочного покрытия с увеличением массы на 1 %, загрузка, разогрев, охлаждение и разгрузка займут такое же время, как и нанесение обычного покрытия. В результате коатер функционирует лишь доли секунды. Для емкостного покрытия подходят многие виды фармацевтических продуктов. Если спрос на продукцию ограничен, то размеры партий будут малы и продукт будут редко производить. В данном случае остановка оборудования и его использование могут не влиять на фактор образования цены продукта и не являться вопросом первостепенной важности.

Многие другие продукты, такие как безрецептурные препараты и БАД, производятся в большом объеме. Маржа на них, как правило, низкая, и производители стараются максимально повысить производительность каждой единицы оборудования, включая коатеры, для чего обычно приобретают барабаны самого большого размера для нанесения покрытия. Однако такие барабаны имеют специфические проблемы. Во-первых, по мере увеличения объема загрузки барабана повышается обработка материала. Для загрузки и разгрузки барабанов большого объема требуется значительно больше усилий. Возможно повышение производительности, но не в требуемом объеме, и при этом для обработки партии необходимо больше усилий оператора. Во-вторых, при увеличении объема партии равномерность покрытия уменьшается. В большом барабане каждая таблетка находится меньше времени в зоне распыления, в результате чего увеличивается разница в покрытии таблеток. В-третьих, в больших партиях разрушается большее число таблеток, чем в маленьких. В коатерах с самой большой загрузкой глубина слоя таблеток может достигать 500 мм. Таблетки на дне камеры могут быть повреждены, так как на них давит значительная масса.

Автоматы для непрерывного нанесения покрытия на таблетки призваны решить эти проблемы. Они являются альтернативой емкостным коатерам с большей производительностью, при этом время на обработку материала и смену форматов уменьшается. Кроме того, можно использовать барабаны малого диаметра, получая таблетки с равномерным покрытием с меньшими потерями от разрушения.

История создания технологии непрерывного покрытия

Технология непрерывного покрытия была разработана Thomas Engineering в сотрудничестве с основными производителями безрецептурных препаратов в 1992 – 1993 гг. До этого автоматы для непрерывного нанесения покрытия использовались в аграрной промышленности для нанесения покрытия на семена и в различных пищевых добавках, но не для покрытия на водной основе таблеток или капсул. В таблице 1 приведены этапы развития автомата для непрерывного нанесения покрытия.

Аппараты для непрерывного нанесения покрытия, разработанные более 16 лет назад, широко используются для производства большого объема продукции в разных сферах применения в фармацевтической промышленности и на производстве пищевых добавок.

|

Таблица 1. Этапы развития автомата для непрерывного нанесения покрытия

|

|

|

Год

|

Разработка

|

|

До 1980

|

Применение с целью покрытия семян

|

|

1993

|

Запущен первый автомат для непрерывного нанесения покрытия на безрецептурную продукцию

|

|

1997

|

Разработано второе поколение непрерывных коатеров для производства витаминных добавок

|

|

1999

|

Фармацевтические испытания с производительностью 100 кг/ч

|

|

2000

|

Мультивитаминные добавки с производительностью 1000 кг/ч

|

|

2008

|

Первое применение для покрытия кишечно-растворимой оболочкой мягких желатиновых капсул

|

|

2009

|

Разработана улучшенная последовательность запуска и остановки без потерь

|

Описание оборудования

Аппарат для непрерывного нанесения покрытия на таблетки Thomas Engineering (или CTC) сконструирован на основе технологии полностью перфорированного барабана для нанесения покрытия, которая берет начало от технологии Accela-Cota Thomas Engineering, разработанной более 40 лет назад. Барабан для нанесения покрытия перфорирован на 51 %. Большой объем открытой площади позволяет пропускать максимум воздушного потока, что способствует увеличению скорости распыления и повышению производительности. Таблетки загружаются в один конец барабана с помощью ленты конвейерных весов для точного контроля скорости подачи продукта. После загрузки в барабан они поступают в перфорированную секцию нагревания. В этой части барабана теплый воздух подается через рабочую камеру для разогрева таблеток перед нанесением покрытия. После разогрева таблеток приблизительно до температуры воздуха на выходе они проходят под 22 распылительными форсунками. Thomas Engineering рекомендует использовать форсуночную систему Thomas Engineering с головками производства фирмы Schlick, предотвращающими образование забивания для непрерывного нанесения покрытия. Данные форсунки обеспечивают наилучшее сопротивление образованию забивания и требуют минимум времени и усилий для чистки.

Воздух направляется в рабочую камеру параллельными потоками. Он поступает в пространство за распылительными форсунками и выше, а также в рабочую камеру параллельно распылению и выходит под камерой. Данная конфигурация обеспечивает прохождение воздуха через таблетки и передачу им тепла перед выходом. Кроме того, подача воздуха параллельно распылению обеспечивает минимум разрушения по сравнению с другими коатерами, где воздух подается разнонаправленно.

После прохождения последней форсунки таблетки поддаются короткой термостабилизации или попадают в зону сушки перед выгрузкой из барабана. При необходимости может быть добавлена секция вощения. Таблетки непрерывно выгружаются в контейнеры.

Запуск и остановка

Аппараты для непрерывного нанесения покрытия предыдущих поколений были ограничены технологиями запуска и остановки. Для оптимального покрытия барабан должен быть заполнен перед началом процесса покрытия. Однако при подобной конструкции первые таблетки, выходящие из коатера, проходили только малую часть секции распыления и не были полностью покрыты. Данная проблема возникает, когда барабан загружают в начале и в конце производственного цикла при полной разгрузке барабана. Без решения данной проблемы будет возникать ситуация, при которой частые запуск и остановка барабана приведут к снижению эффективности аппарата для непрерывного нанесения покрытия.

Некоторые производители стараются решить этот вопрос, объединяя форсунки в группы (по 2 – 3), вместо того, чтобы включать их все при полной рабочей камере. Когда первые таблетки поступают в барабан, включается начальная группа форсунок. По мере увеличения количества поступающих таблеток включается следующая группа форсунок и так далее, пока барабан не будет заполнен.

Данный подход может подойти для некоторых продуктов, но он не является идеальным. Если барабан заполнен только частично, то поток воздуха будет обходить таблетки, вместо того чтобы проникать между ними. При этом таблетки недостаточно разогреваются и могут размокнуть. Более того, они могут проходить сквозь барабан быстрее обычного, что приведет к некоторому количеству непокрытых или частично покрытых таблеток в первой партии, выгружаемой из барабана. В результате возможна отбраковка нескольких первых контейнеров с таблетками.

В некоторых коатерах используется другой метод: при наполнении барабана включаются сразу все форсунки. Разгрузочное отверстие барабана закрывается, пока все таблетки из первой партии не будут полностью покрыты. Необходимо запускать коатер в периодическом режиме процесса. Когда таблетки покрыты, разгрузочное отверстие открывается и непрерывный процесс нанесения покрытия начинается. Данный метод обеспечивает полное покрытие и отсутствие размокших таблеток, однако приводит к избыточному нанесению покрытия. Первая партия таблеток выходит из коатера с массой ~100 – 200 % от заданной. Для многих продуктов избыточное покрытие неприемлемо.

Thomas Engineering использует новый подход в решении проблемы запуска и остановки. Изначально рабочая камера полностью наполняется таблетками. Как только камера загружена, включаются все форсунки и таблетки покрываются с минимальным увеличением массы для защиты от разрушения. Как только защитное покрытие нанесено, форсунки выключаются, а затем включаются по очереди в строгой последовательности. Данный подход обеспечивает выход таблеток с требуемым увеличением массы и исключает наличие таблеток как с неполным, так и с избыточным покрытием. Все таблетки будут иметь одинаковый уровень и равномерность покрытия, как если бы их покрывали в непрерывном режиме. После выключения форсунок разгрузочное отверстие открывается и оборудование переключается в непрерывный режим. Когда коатер остановлен и разгружен, процесс повторяется в обратном порядке.

В обоих случаях – и при запуске, и при остановке – обеспечивается безотходное производство таблеток. Вся продукция, произведенная при запуске и остановке, отвечает тем же стандартам качества, что и произведенная при непрерывном процессе.

Расчет производительности

В коатерах для серийного производства скорость барабана и размер загрузки не зависят друг от друга. Процесс может быть запущен при любой скорости распыления, к которой продукт может приспособиться термодинамически. Если раствор распыляется быстрее, чем его испаряет воздух, таблетки размокают и их внешний вид портится. Как только экспериментальным путем будет определена приемлемая максимальная скорость распыления, ее можно будет использовать независимо от объема партии и достижения заданной массы. В серийном производстве, если требуется большая масса, необходимо увеличить время нанесения покрытия. Если нужна меньшая масса, время нанесения покрытия сокращают.

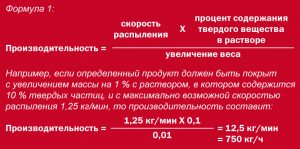

В аппарате для непрерывного нанесения покрытия таблетки проходят через коатер. Увеличить или сократить время покрытия довольно сложно. Единственным способом изменить увеличение массы является изменение скорости распыления или производительности. В результате максимальная производительность для заданного продукта зависит от показателей увеличения массы и скорости распыления. Если эти данные известны, то производительность коатера рассчитывают по формуле 1.

Состав раствора и объем увеличения массы обычно определяются спецификацией продукта. Максимальную скорость распыления, которая может быть использована в автоматах для непрерывного нанесения покрытия, необходимо рассчитывать опытным путем. Когда эти данные известны, определяют производительность. Эти параметры являются взаимосвязанными. Нельзя изменить одну переменную, не изменив другую. Если скорость распыления должна быть снижена или показатель увеличения массы должен возрасти для улучшения качества таблеток, то производительность также снижается. Например, продукт должен быть покрыт с увеличением массы на 1 % при 750 кг/ч. Если желаемое увеличение массы повысить до 2 % без изменения других параметров, то производительность снизится на 50 % – до 375 кг/ч. Необходимо учитывать эти ограничения при разработке и валидации параметров нанесения покрытия для автоматов непрерывного нанесения покрытия.

Равномерность покрытия

Разница в массе нанесенного покрытия на таблетках влияет на их качество. От равномерности покрытия зависят внешний вид таблеток и скорость высвобождения активного компонента лекарства. Благодаря неглубокому слою таблеток автоматы для непрерывного нанесения покрытия осуществляют более равномерное покрытие, чем коатеры для серийного производства. В таблице 2 приведены сравнительные данные коатера для серийного производства и коатера непрерывного действия.

|

Таблица 2. Сравнительные данные коатера для серийного производства и коатера непрерывного действия

|

||

|

Показатель

|

Коатер для серийного производства

|

Коатер непрерывного действия

|

|

Таблетки в зоне распыления, шт.

|

1080

|

3000

|

|

Скорость барабана, об/мин

|

5

|

12

|

|

Кол-во таблеток, проходящих через зону распыления в 1 мин

|

340 000

|

905 000

|

|

Обычная загрузка барабана

|

350 кг (875 000 таблеток)

|

100 кг (250 000 таблеток)

|

|

Среднее время между прохождением под форсункой, мин

|

2,5

|

0,25

|

|

Среднее число прохождений

|

13

|

35

|

|

Нанесенное покрытие за проход, мг

|

0,3

|

0,1

|

В коатере для серийного производства с 6 форсунками около 1080 таблеток будут находиться в зоне распыления в любой момент. Количество таблеток, которые проходят через зону распыления за 1 мин, может быть определено с помощью скорости барабана. При обычной скорости барабана 5 об/мин около 340 000 таблеток проходят через зону распыления за 1 мин в коатере серийного производства. При обычной загрузке коатера 350 кг и массе таблетки 400 мг одна таблетка поступает в зону распыления в среднем каждые 2,6 мин. При увеличении массы на 1 % и длительности процесса около 30 мин каждая таблетка проходит зону распыления в среднем 13 раз, при этом за каждый проход наносится около 0,3 мг твердых частиц.

В отличие от этого в автомате непрерывного нанесения покрытия таблетки проходят под форсунками чаще, чем в коатере серийного производства, но при этом каждый раз наносится меньший слой покрытия. Благодаря сочетанию этих условий достигается более равномерное покрытие в автомате для непрерывного покрытия, чем в обычном коатере. В таком коатере покрытие наносится на каждую таблетку только несколько раз за более длительное время. Любые изменения в покрытии во время прохождения таблеток под форсунками или в количестве проходов окажут более выраженный эффект на общую массу нанесенного покрытия на таблетки. Учитывая, что таблетки только несколько раз проходят под форсунками, можно уравнять эти изменения.

В автомате для непрерывного нанесения покрытия раствор наносится на таблетки малыми порциями. Любые изменения при нанесении оказывают меньший эффект на изменение общей массы покрытия. Более того, таблетки проходят чаще под форсунками, где эти отклонения могут быть уравновешены.

Типичные термодинамические условия в автомате для непрерывного нанесения покрытия

Типичные условия покрытия в автомате непрерывного нанесения покрытия могут быть определены с помощью авторского программного обеспечения Thomas Engineering «Термодинамический анализ покрытия на водной основе» (Thermodynamic Analysis of Aqueous Coating), или ТААС. ТААС объединяет различные термодинамические параметры процесса нанесения покрытия, такие как температура, скорость воздушного потока и скорость распыления, в один фактор, называемый фактором эквивалентности окружающей среды (Environmental Equivalency Factor), или EEF. EEF может быть использован для сравнения эффективности различных процессов. Чем выше его значение, тем суше процесс. Процессы с одинаковым показателем EEF обеспечивают покрытие одинакового качества, даже если термодинамические параметры имеют разное значение.

TAAC может быть использован для сравнения условий процессов, но идеальный EEF для запуска заданного процесса можно определить только экспериментальным путем. По результататм исследования, проведенного Thomas Engineering, установлено, что EEF со значением 3,0 подойдет для работы с большинством продуктов в автомате для непрерывного нанесения покрытия. При скорости воздушного потока 6800 куб. фт/мин (11 500 м3/ч) и скорости распыления воды 1400 г/мин EEF будет равен 3,0. Зная скорость распыления воды, можно рассчитать скорость распыления раствора с различным процентным содержанием твердых частиц. Исходя из этих данных, можно определить производительность при различном процентном содержании твердых частиц в растворе, а также рассчитать увеличение массы для других целей.

Энтеросолюбильное покрытие мягких желатиновых капсул

Автоматы для непрерывного нанесения покрытия часто применяются для нанесения энтеросолюбильного покрытия на мягкие желатиновые капсулы (МЖК), содержащие рыбий жир, которые являются популярной пищевой добавкой. На многие МЖК с рыбьим жиром наносят кишечно-растворимое покрытие в целях предотвращения растворения капсулы в ротовой полости и появления послевкусия.

Обычно для этого применяют покрывающий состав Kollicoat®, разработанный BASF, и Nutrateric®, разработанный Colorcon. Оба состава успешно используют для покрытия МЖК, содержащих рыбий жир, в автомате для непрерывного нанесения покрытия Thomas Engineering.

При нанесении энтеросолюбильного покрытия на МЖК масса обычно увеличивается на 4 %. Данный показатель не является столь высоким по сравнению с настоящими энтеросолюбильными покрытиями, однако находится на высоком уровне и ограничивает производительность в сравнении с другим применением.

Каждый энтеросолюбильный покрывающий состав имеет свою формулу и набор производственных условий. Типичные условия для каждой формулы при высокой и низкой производительности в автомате для непрерывного нанесения покрытия приведены в таблице 3.

| Таблица 3. Типичные условия для каждой формулы при высокой и низкой производительности | ||||

|

Показатель

|

Формула BASF Kollicoat

(20 % твердых частиц) |

Формула Colorcon Nutrateric

(10 % твердых частиц) |

||

|

Низкая

произво- дительность |

Высокая

произво- дительность |

Низкая

произво- дительность |

Высокая

произво- дительность |

|

| Температура воздуха на входе, °С |

39

|

48,5

|

40,5

|

57

|

| Температура воздуха на выходе, °С |

30

|

38

|

30

|

39

|

| Воздушный поток |

6800 куб. фт/мин

(115 53 м3/ч) |

6800 куб. фт/мин

(115 53 м3/ч) |

6800 куб. фт/мин

(115 53 м3/ч) |

6800 куб. фт/мин

(115 53 м3/ч) |

| Точка росы, °С |

10

|

10

|

10

|

10

|

| Скорость распыления |

525 г/ч

|

750 г/мин

|

700 г/мин

|

1335

|

| Увеличение массы, % |

4

|

4

|

4

|

4

|

| Производительность, кг/ч |

158

|

225

|

105

|

200

|

Как описано выше, производственные условия можно изменять ежедневно в целях достижения диапазона производительности, необходимого для приспособления к производственным нагрузкам. Температура и скорость распыления изменяются при изменении производительности для достижения желаемого увеличения массы на уровне 4 %.

Заключение

С момента появления в начале 90-х годов прошлого столетия технология непрерывного нанесения покрытия получила широкое применение в фармацевтической промышленности. Были проведены тесты с разнообразной продукцией, где аппарат для непрерывного нанесения покрытия Thomas Engineering доказал свою эффективность при разном уровне производительности. В таблице 4 приведен отчет о работе оборудования с различными продуктами с момента первого успешного запуска. Аппараты для непрерывного нанесения покрытия были запущены с различными продуктами массой от 100 до 1000 кг/ч с ее увеличением от 1 до 4 %. Было опробовано нанесение эстетических и простых функциональных покрытий. Во всех случаях равномерность покрытия возросла по сравнению с таковой при использовании покрытия в обычном коатере, благодаря чему таблетки были отличного качества.

|

Таблица 4. Отчет о работе оборудования с различными продуктами

|

|||||

|

Продукция

|

Год

|

Производительность

|

Увеличение массы

|

Примечания

|

|

|

1

|

Безрецептурный препарат ибупрофен

|

1993

|

300 кг/ч

|

3 %

|

Цветное покрытие

|

|

2

|

Безрецептурный препарат ацетилсалициловая кислота

|

1993

|

600 кг/ч

|

1 %

|

Бесцветное покрытие

|

|

3

|

Безрецептурный препарат ацетаминофен (АPAP)

|

1993

|

600 кг/ч

|

1 %

|

Бесцветное покрытие

|

|

4

|

Мультивитамины

|

1997

|

От 200 до 1000 кг/ч

|

От 2 до 3 %

|

Цветное покрытие. Высокая производительность требует большей скорости воздушного потока и осушения

|

|

5

|

Фармацевтические препараты

|

1999

|

100 кг/ч

|

3 %

|

Цветное покрытие. Обычно продукты, выпускаемые в меньшем объеме, чем безрецептурные препараты и мультивитамины

|

|

6

|

МЖК, содержащие рыбий жир

|

2008

|

От 100 до 25 кг/ч

|

4 %

|

Тонкое энтеросолюбильное покрытие. Возможна более высокая производительность в зависимости от качества капсул, которые чувствительны к нагреванию

|

Таким образом автомат для непрерывного нанесения покрытия Thomas Engineering – это универсальная машина, которая подходит для производства широкого спектра продукции и форм выпуска для пищевой и фармацевтической промышленностей.

Дополнительную информацию о технологии непрерывного нанесения покрытия можно получить на нашем сайте: www.thomaseng.com

Информация на русском языке представлена на сайте: www.rolstech.ru

|

|

| Контактная информация: | |

| Thomas Engineerin 575 West Central Rd. Hoffman Estates, IL. 60192 www.thomaseng.com |

ООО «Ролстек» Официальный представитель Thomas Engineering на территории стран СНГ 141305, Московская область, г. Сергиев Посад, ул. Центральная, 1 Тел.: +7 (495) 231 49 51, +7 (496) 549 11 72 rolstech@rolstech.ru |