Компактная система пеллетирования для непрерывных процессов

Ключевые факты:

• Тенденция к лекарственным формам, состоящим из множества частиц, не ослабевает. Для изготовления микропеллет существуют различные способы

• В новой системе пеллетирования «все в одной системе» три процесса, включая грануляцию, экструзию и сферонизацию, выполняются в одной установке и фактически образуют единый непрерывный технологический процесс.

• Система отличается высокой производительностью и закрытым режимом работы.

Пеллеты получают все большее распространение. Они позволяют создавать разнообразные лекарственные формы для перорального применения: благодаря использованию качественных пеллет обеспечивается широкий спектр лекарственных форм. Кроме того, в одной таблетке или капсуле могут содержаться пеллеты с различными профилями высвобождения активных веществ.

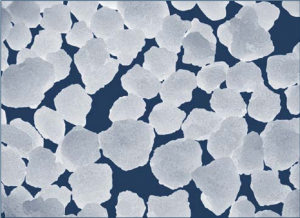

Таблетки из пеллет с активным веществом (MUPS) состоят из множества микрокапсул с активным веществом, размер которых варьирует от 100 до 2000 мкм. Доза препарата распределяется между различными подразделениями, что дает определенные преимущества по сравнению с обычными таблетками: например, вариабельность времени нахождения в желудке до высвобождения в тонкий кишечник. Риск при неправильном приеме препарата также снижается вследствие его распределения среди множества мелких частиц: если

пациент неправильно раскусывает таблетку постепенного действия и, следовательно, принимает высокую разовую дозу – это может вызвать серьезные побочные эффекты. Если же активное вещество распределено по многим микрокапсулам, эта опасность значительно снижается. Таким образом можно избежать опасных токсических эффектов.

При нанесении оболочки из лака на пеллеты с активным веществом высвобождение активного вещества из полученных таким образом микрокапсул начинается лишь в кишечном тракте. Высвобождение активного вещества из гранул зависит от значения рН в желудке, а также от проницаемости слоев лака для активного вещества. Биодоступность активного вещества может быть улучшена с помощью концепции MUPS и связанных с ней возможностей программируемого высвобождения активного вещества.

Описанные выше пеллеты с активным веществом далее могут быть «объединены» в разные лекарственные формы: капсулы, таблетки. Кроме того, ими заполняют саше или пластиковые трубочки для приема внутрь с жидкостью. Из них также может быть сделан сок, который применяется в течение одной-двух недель. Специально разработанные для детей мини–пеллеты, содержащие, к примеру, горький на вкус лекарственный препарат с маскировкой вкуса, могут быть заключены в специальные «соломинки» для приема вместе с жидкостью. Возможно объединение в одной лекарственной форме несовместимых при прямом контакте веществ, которые содержатся в разных микрокапсулах с непроницаемой оболочкой, предотвращающей их химическое взаимодействие.

«Пеллеты могут быть изготовлены с помощью технологии псевдоожиженного слоя, на протяжении многих лет хорошо зарекомендовавшей себя в фармацевтической промышленности, например, с использованием модуля Wurster или метода экструзии/сферонизации. Кроме того, существуют инновационные варианты этих технологий, например, MicroPX™ и ProCell, с помощью которых можно достичь специальных свойств ядер пеллет. Чем более правильной сферической формой и гладкой поверхностью обладают пеллеты с активным веществом, тем более качественным и более воспроизводимым становится их покрытие функциональными лаками, обеспечивающее требуемое высвобождение активного вещества», – поясняет Норберт Пёллингер, руководитель отдела развития технологий компании Glatt Pharmaceutical Services.

Выбор оптимального способа производства

Ядра активного вещества в пеллетах основаны на двух основных принципах: нейтральные пусковые пеллеты, покрытые активным веществом, и матрицы пеллет. Для производства пеллет, покрытых активным веществом, препарат растворяют или диспергируют в соответствующей жидкости и с помощью технологии псевдоожиженного слоя напыляют на нейтральные пусковые пеллеты, которые состоят, например, из сахара или целлюлозы. Чувствительные к влаге активные вещества также могут быть закреплены в виде порошка

на нейтральной пусковой пеллете: здесь речь идет о порошковом покрытии в псевдоожиженном слое.

В случае матричных пеллет действующее фармацевтическое вещество находится в однородной матрице активного и вспомогательного вещества. Такие матрицы можно изготавливать различными способами: например, с помощью так называемого прямого пеллетирования, при котором могут применяться специальные технологии псевдоожиженного слоя, для работы как в периодическом, так и в непрерывном режиме. В этом случае составляющие порошкообразного состава – активный фармацевтический ингредиент и вспомогательные вещества – увлажняют (например, методом влажной грануляции), затем пропускают через экструдер (при этом образуется экструдат в форме сосисок). На следующем этапе экструдат обкатывается до сферической формы в сферонизаторе.

Из различных методов пеллетирования профессионал может выбрать оптимальную для своего продукта технологию производства, чтобы достичь требуемого фармацевтического качества. Существуют как периодические, так и непрерывные процессы. Нанесение активных веществ на нейтральные пусковые пеллеты методом распыления снизу в псевдоожиженном слое (метод Вурстера) – это также периодический процесс, как и метод послойного нанесения порошкового покрытия «сухая порошковая технология». Для производства матричных пеллет активного вещества применяются периодические и непрерывные процессы. «Основными различиями являются размер пеллет и содержание активного вещества: если путем непрерывного процесса пеллетирования в псевдоожиженном слое получают пеллеты размером примерно от 150 до 400 мкм и концентрацией активного вещества до 100 %, то с помощью барабанных экструдеров производятся гранулы размером >700 мкм и с концентрацией активного вещества до 60 %», – поясняет Норберт Пёллингер.

Непрерывная экструзия: 3 этапа в одной установке

Компания Glatt из Бинцена дополнила ассортимент своей продукции системой пеллетирования для непрерывной экструзии, которая отличается высокой гибкостью. Непрерывный технологический процесс экструзии для получения матричных пеллет состоит из трех этапов: влажной грануляции, экструзии и сферонизации. До сих пор эти 3 этапа технологического процесса выполнялись в периодическом режиме тремя различными установками.

В новой системе пеллетирования «все в одном», три процесса выполняются в одной установке и фактически образуют единый непрерывный технологический процесс. Смесь порошка активного и вспомогательного вещества постоянно увлажняется в грануляторе Midshear и подается для экструзии непосредственно в расположенный под ним барабанный экструдер. После экструзии, экструдат поступает либо непосредственно в сушилку с псевдоожиженным слоем непрерывного действия, либо дальше обрабатывается в сферонизаторе.

«В этой компактной системе используются два каскадных сферонизатора для выполнения непрерывного процесса экструзии и сферонизации», – так поясняет Аксель Фризе, руководитель отдела маркетинга компании Glatt, особенность процесса. Этап экструзии можно настроить в зависимости от требуемого качества получаемых после экструзии пеллет: посредством матриц с разными размерами отверстий, через которые продавливается формируемая масса, можно регулировать не только размер получаемых пеллет, но и их плотность. Требуемая длина «сосисок», производимых экструдером, может задаваться, с одной стороны, составом и влажностью экструдируемой массы; длинные экструдаты – «спагетти» разделяются на «сосиски» определенного размера, из которых затем получают требуемые сферические гранулы. С другой стороны, требуемая длина экструдата может обеспечиваться двумя ножами, смещенными на 180°, которые при выходе экструдата из экструдера разрезают его на куски определенной длины.

Кроме того, для новой системы пеллетирования производитель выбрал модульный принцип, т. е. по мере необходимости система может быть гибко расширена. Таким образом, в систему можно встроить устройство дозирования порошка, непрерывно подающее порошковую смесь во влажный гранулятор Midshear. «Непрерывная сушка после экструзии или сферонизации может быть выполнена в модуле MODCOS–Dryer новой системы MultiLab® или в более крупном непрерывном модуле псевдоожиженного слоя серии GPCG 10», – утверждает Аксель Фризе.