При разработке процессов нанесения покрытий основная задача разработчиков технологий и продуктов заключается в точной спецификации целевых параметров (нужных свойств) и определении технологических, а также коммерческих условий. На их основании подбирают соответствующую технологию изготовления нужного продукта. Данный процесс проходит, как правило, поэтапно. При этом на основе базовой концепции обсуждают различные варианты производства и оптимизируют процесс с точки зрения свойств продукта и издержек.

Процесс нанесения покрытий активно применяется в многочисленных отраслях промышленности и включает:

Процесс нанесения покрытий активно применяется в многочисленных отраслях промышленности и включает:

• защиту продукта или защиту от продукта;

• улучшение стабильности свойств продукта при хранении;

• изменение или регулирование профилей выделения;

• уменьшение гигроскопичности твердых веществ;

• изменение текучести, структуры поверхности и внешнего вида;

• получение композитных частиц;

• изменение вкуса и запаха;

• прочее.

Для осуществления процесса нанесения покрытий имеется ряд технологических аппаратов, различающихся своими основными принципами, а также сферами применения.

При классическом способе нанесения покрытий дисперсные продукты (грануляты, экструдаты, кристаллы, таблетки) путем распыления жидкости, содержащей твердые частицы, покрываются наружным слоем (рис. 1). В аппарате для нанесения покрытий происходит процесс затвердевания, на который можно направленно влиять с помощью различных термических и аэрогидродинамических технологических параметров.

Во время процесса происходит распыление жидкого материала оболочки, в результате чего непосредственно на поверхности частицы в процессе сушки или затвердевания образуется очень плотная и однородная пленка покрытия.

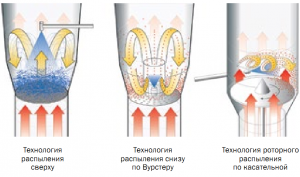

При реализации этих сфер применения очень часто используют аппараты с псевдоожиженным слоем, который образуется при прохождении через сыпучий материал газообразного ожижающего агента (которым, как правило, является воздух или азот), вследствие чего частицы переходят во взвешенное состояние и интенсивно перемешиваются. Ввод жидкости в технологическую камеру аппарата для нанесения покрытий через одну или несколько форсунок может проводиться по-разному. В простейшем случае жидкость распыляется на псевдоожиженный слой сверху (распыление сверху). В противоположность этому, особенно для вязких распыляемых сред или при повышенной клейкости, распыление можно осуществлять в псевдоожиженный слой снизу вверх (распыление снизу). На этой основе был разработан дополнительный вариант процесса, при котором частицы перемещаются через зону распыления контролируемо и равномерно

При реализации этих сфер применения очень часто используют аппараты с псевдоожиженным слоем, который образуется при прохождении через сыпучий материал газообразного ожижающего агента (которым, как правило, является воздух или азот), вследствие чего частицы переходят во взвешенное состояние и интенсивно перемешиваются. Ввод жидкости в технологическую камеру аппарата для нанесения покрытий через одну или несколько форсунок может проводиться по-разному. В простейшем случае жидкость распыляется на псевдоожиженный слой сверху (распыление сверху). В противоположность этому, особенно для вязких распыляемых сред или при повышенной клейкости, распыление можно осуществлять в псевдоожиженный слой снизу вверх (распыление снизу). На этой основе был разработан дополнительный вариант процесса, при котором частицы перемещаются через зону распыления контролируемо и равномерно

(распыление снизу по методу Вурстера). Это обеспечивается встраиванием стояка вокруг форсунки, а также использованием впускных днищ специальной конструкции, что позволяет наносить весьма равномерные слои покрытия и оптимизировать качество. На рис. 2 (слева и посередине) графически показаны оба наиболее распространенных в промышленной практике варианта технологии – распыление сверху и распыление снизу по методу Вурстера.

Выбор той или иной технологии зависит от качества изготавливаемого продукта и свойств используемого сырья, а также твердых частиц, на которые наносится покрытие. В этом случае важными факторами влияния являются в частности:

• распределение по размерам твердых частиц, на которые наносится покрытие;

• вязкость распыляемой жидкости;

• содержание воды (или растворителя) в распыляемой жидкости;

• толщина наносимого слоя покрытия (толщина пленки);

• форма распыляемой жидкости (раствор, суспензия, дисперсия или расплав);

• требования, предъявляемые к равномерности;

• прочее.