Brian Phillips, Quyen Schwing, Shao-Yu Chang, Ashland Specialty Ingredients, Pharmaceutical R&D, 500 Hercules Rd, Bldg 8162, Wilmington, DE, USA

Sergei Trofimov, Ashland Industries Deutschland GmbH, R&D Life sciences, PaulThomas str. 56, 40599 Dusseldorf, Germany.

Прямое прессование (direct compression – DC) – наиболее экономичный метод производства таблеток, так как готовую лекарственную форму производят напрямую из порошка. Процесс прямого прессования способствует улучшению стабильности продукта благодаря отсутствию воздействия на материал агрессивных факторов (влажность и высокая температура). Меньшее усилие прессования также является предпочтительным фактором для таблетирования, поскольку продлевает срок службы прессинструмента. При этом для успешного проведения процесса прямого прессования необходим хорошо сыпучий и одновременно хорошо прессуемый порошок, что не всегда возможно. Например, для лекарственных форм с контролируемым высвобождением широко применяемым вспомогательным веществом является ГПМЦ; традиционно это требует использования влажной грануляции для улучшения сыпучести и прессуемости, так как ГПМЦ имеет низкую плотность и относительно мелкий размер частиц. Для ГПМЦ влажную грануляцию также используют из соображений устранения потенциальных проблем с неоднородностью. Таким образом, до недавнего времени в процессе прямого прессования применять ГПМЦ было сложно.

Для решения производственных проблем компания Ashland недавно запустила линейку ГПМЦ для прямого прессования – Benecel™ PH DC, которая включает в себя 3 продукта: Benecel™ K4M PH DC, Benecel™

K15M PH DC и Benecel™ K100M PH DC с вязкостью 4000 мПа*с, 15000 мПа*с и 100000 мПа*с соответственно, которые улучшают сыпучесть и однородность массы для таблетирования, повышают прочность таблеток и уменьшают колебания их массы, при этом сохраняя профиль высвобождения, свойственный «традиционным» маркам ГПМЦ. Характеристики ГПМЦ Benecel™ PH DC демонстрируют, что K100M обладает более чем в 2 раза лучшим индексом сыпучести в сравнении с конкурентным продуктом. Индекс сыпучести более 200 соответствует хорошей сыпучести материала (рис. 1). ГПМЦ Benecel™ K4M PH DC и K100M PH DC обладают насыпной плотностью 0,26-0,29 г/мл против 0,1-0,15 г/мл альтернативной

марки, используемой для прямого прессования. В сочетании с меньшей когезией между частицами это приводит к лучшей сыпучести продукта (см. рис. 1).

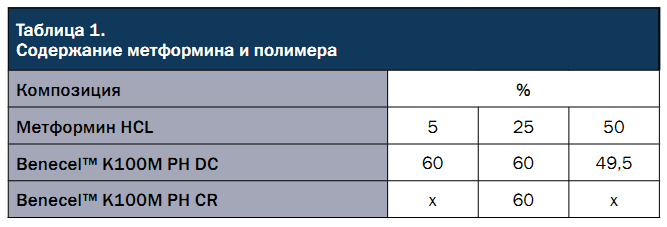

Для оценки преимуществ, обусловленных использованием ГПМЦ Benecel™ PHDC, были проведены лабораторные модельные исследования с использованием плохо прессуемой и хорошо растворимой

активной субстанции (Метформина гидрохлорид) при содержании от 5 до 50% в смеси, в состав которой входит Benecel™ K100M PH DC или Benecel™ K100M PH CR. Описание основной композиции представлено в табл. 1.

Примечание: Все композиции содержат 0,5% (в/в) магния стеарата как лубрикант и микрокристаллическую целлюлозу в качестве наполнителя.

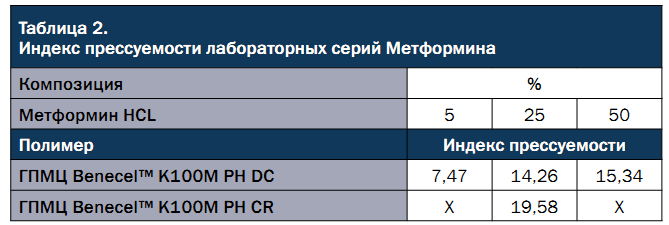

Характеристики смеси демонстрируют, что ГПМЦ Benecel™ K100M PH DC улучшает сыпучесть, что делает массу сыпучей даже при высоком или низком содержании активной субстанции (табл. 2). При содержании метформина 25% индекс прессуемости смеси, содержащей Benecel™ PH DC, равен 14 против 20 смеси с Benecel™ CR. Более низкое значение соответствует лучшей сыпучести. Для смеси, содержащей 50% и 5% Метформина с Benecel™ PH DC, значения индекса прессуемости составляли 15 и 7 соответственно. Это означает, что Benecel™ PH DC в результате обеспечивал приемлемо сыпучую массу для таблетирования.

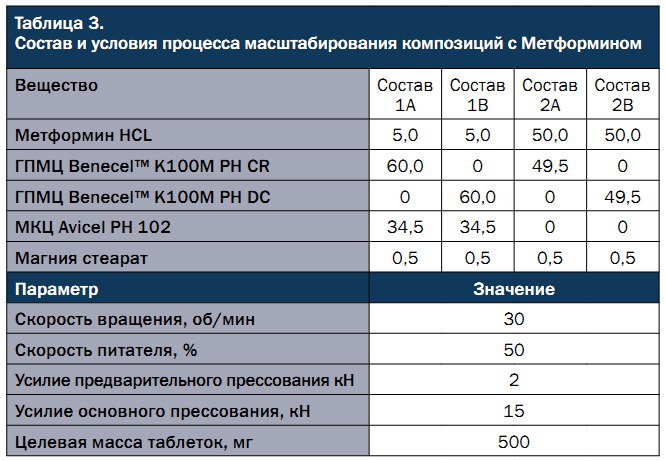

Для дальнейшего изучения характеристик ГПМЦ Benecel™ K100M PH CR и Benecel™ K100M PH DC был

проведен эксперимент по масштабированию композиций с содержанием Метформина 5% и 50% на таблетпрессе Elizabeth Hata (модель HT-CTX-MS-U, 38 рабочих станций) с использованием 40 кг таблетмассы. Состав и условия процесса приведены в табл. 3.

Композиции были проанализированы в отношении сыпучести с использованием Brookfield Flow Tester. Результаты демонстрируют, что варианты с Benecel™ K100M PH DC обладают лучшей сыпучестью, чем аналогичные с использованием в качестве полимера Benecel™ K100M CR. Для составов 1A и 2A коэффициент функции сыпучести составил 5,0 и 6,3 соответственно, тогда как для составов 1B и 2B это значение составляло 8,3 и 7,1 соответственно (меньшее значение свидетельствует о лучшей сыпучести материала). Это демонстрирует, что улучшение сыпучести было значительным и воспроизводимым также при масштабировании.

В процессе таблетирования составов 1A и 1B средние значения усилия прессования фиксировали каждую минуту. Результаты подтверждают, что при использовании Benecel™ K100M PH DC колебания усилия прессования были меньше, что позволяет лучше контролировать процесс (рис. 2).

Анализ в процессе производства демонстрирует, что в случае с обоими составами, содержащими Benecel™ K100M PH DC, полученные таблетки обладали более высокой прочностью и более низкой вариативностью массы, что также способствует более однородному количественному содержанию активного вещества, чем при использовании составов с Benecel™ K100M PH CR (рис. 3).