Суха грануляція, відома також під назвою «роликове компактування», протягом останніх років стала досить поширеною технологією в процесі грануляції, маючи широкий спектр застосувань. Порошки компактифікуються між роликами, які обертаються, і утворюють смужки гранулята, після чого ці смужки подрібнюються у гранули із заданим розподілом розміру частинок з використанням сит з ячейками потрібного розміру. У фармацевтичній галузі спресовані та висушені гранули мають різноманітне призначення – їх використовують як вихідну сировину, проміжний продукт, а також застосовують в процесі безпосереднього виготовлення готових лікарських форм або для прийому всередину.

Порівняно з вихідним матеріалом компактифіковані гранули характеризуються вищою насипною щільністю та більшим розміром частинок, завдяки чому мають поліпшені характеристики плинності, що означає кращу здатність до обробки. Грануляція також знижує вміст пилу та дрібних частинок, що сприяє зменшенню або відсутності втрат матеріалів та зниженню рівня запорошеності. Одержані шляхом компактифікації сухі гранули легше таблетувати, ніж порошки. Всі властивості компактифікованих гранул дозволяють досягти цілей таблетування, які полягають у виробництві таблеток з максимально однорідним складом.

На відміну від вологої грануляції, яка є безперервним процесом, суха грануляція останніми роками стала широко застосованою технологією для виробництва твердих лікарських форм. Зокрема, вона підходить для роботи з чутливими до вологості фармацевтичними речовинами. Важливою перевагою процесу сухої грануляції є відсутність необхідності витрачати електроенергію на висушування та рекуперацію розчинників. Це може бути вирішальним аргументом на користь використання процесу сухої грануляції, особливо з огляду на високу вартість електроенергії.

Переваги горизонтального розташування роликів

Сухі гранулятори розрізняють за способом розміщення роликів. Існують системи з таким розміщенням роликів: горизонтальним, вертикальним та під кутом.

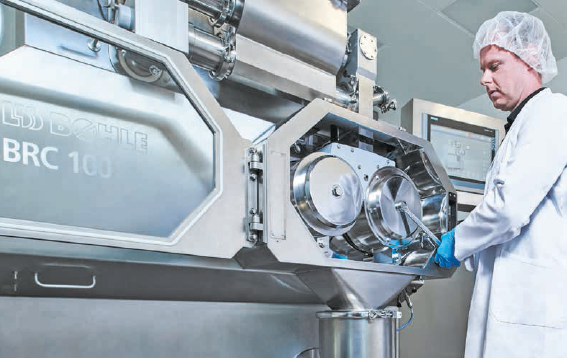

Компанія L.B. Bohle (Німеччина) використовує для компактифікації горизонтальні ролики. Одними з переваг такого розміщення є краща деаерація шнеків та більш короткий шлях вивантаження смужок гранулята.

Окрім цього сухі гранулятори відрізняються за шириною, діаметром та характеристиками поверхні роликів.

Системи також мають різні розміри зазорів між роликами: вони можуть бути фіксованими або регульованими. Перевагу надають сухим грануляторам із регульованим зазором. Це єдина можливість досягти однорідної пористості пелет за постійного зусилля пресування і таким чином забезпечити відтворюване виробництво смужок гранулята. В процесі безперервного моніторингу процесу грануляції генерується еталонне значення – співвідношення фактичного і цільового показників зазора. Це необхідно для забезпечення паралельності роликів, щоб смужки гранулята на виході мали ідентичні характеристики для всієї партії.

Окрім того, швидкість обертання подаючого шнека пов’язана із системою управління регулюванням зазора. В результаті у разі збільшення зазора подаючий шнек подає через нього менше продукту для того, щоб зазор знову закрився. Такий автоматичний зворотний зв’язок забезпечує виробництво смужок гранулята постійної товщини та пористості.

Електромеханічний привід

Гранулятор моделі BRC 25 для сухої грануляції

В серії машин BRC компанія L.B. Bohle поєднала високу продуктивність та мінімальні втрати продукту. На відміну від представлених на ринку гідравлічних моделей конкурентів в них необхідно прикладати лише електромеханічне зусилля, що забезпечує постійні властивості смужок гранулята. В електромеханічному приводі відсутні недоліки, властиві гідравлічній системі регулювання зусиль: необхідність заміни старого масла і клапанів, температурні відхилення та забруднення масла. Реалізація цього високоточного процесу здійснюється завдяки датчикам вимірювання сили, встановленим безпосередньо з боку її прикладення, що дозволяє напряму проводити виміри. Результати таких вимірювань є більш точними, ніж за використання гідравлічних систем, в яких значення зусилля зазвичай є розрахунковим.

Впровадження інноваційних методів у грануляторах серії BRC дозволяє регулювати силу пресування та товщину смужок гранулята, а також випускати однорідний продукт на виробничій потужності від 1 до 400 кг/год. В той же час довершений інноваційний дизайн машини полегшує роботу та скорочує тривалість процесу зборки.

Гігієнічний дизайн і вбудовані миючі сопла входять в стандартну комплектацію та гарантують ефективне виконання процедури WIP (мийка на місці) без необхідності подальшого видалення залишків продукту. Завдяки функціональному дизайну з дотриманням вимог GMP та можливості застосування інструментів РАТ компактор також відповідає вимогам концепції «Забезпечення якості на етапі розробки» (Quality by Design – QbD).

Окрім сили пресування, подрібнення суттєво впливає на остаточний розмір частинок гранул. Делікатне подрібнення смужок на гранули з бажаним розподілом частинок за розмірами виконується за допомогою млина Bohle Conical Turbo Screen Mill (BTS) із вбудованими ситами, застосування яких мінімізує втрати матеріалів навіть у разі великих навантажень. В той же час в кожній установці BRC за лічені хвилини можна замінити роторне сито BTS, що дозволить гнучко її адаптувати до технологічних вимог з урахуванням характеристик смужок гранулята.

Практичні аспекти процесу сухої грануляції

Компанія L.B. Bohle виготовляє лінійку машин BRC з 2012 р., і за цей час кількість продуктів, які випускаються на них, суттєво збільшилась в усьому світі, оскільки дана технологія грануляції виявилась економічно вигідною. Суха пелетизація є безперервним процесом, за допомогою якого можна досягати високої продуктивності роботи. Крім того, обладнання досить компактне та енергоефективне. Ще одна його перевага – для процесу грануляції не потрібні рідина та обладнання для сушки.

Роликове компактування використовують для виробництва широкого асортименту продукції. За допомогою методу сухої грануляції виробляють багато генериків, таких як ібупрофен, метформін, препарати для регулювання артеріального тиску та антибіотики. Із самого початку розробки нових лікарських засобів все частіше застосовують метод сухої грануляції.

Попри те, що роликове компактування є безперервним виробничим процесом, який підходить для виробництва малих і великих партій, наразі майже всі лікарські засоби випускають партіями.

Установка сита на грануляторі моделі BRC 25

Зміна форматних деталей Завдяки інноваційному дизайну (ергономічна висота, відсутність необхідності використовувати драбину або несучу конструкцію) зміна форматних деталей дозволяє заощаджувати час. Після очищення та повторної установки зміна форматних деталей займає 30 хв на відміну від 8 год, упродовж яких тривають ці процеси на машинах конкурентів. Використання мінімального набору інструментів потрібне для зміни деталей лише на моделі BRC (ролики та скребки), дизайн усіх інших деталей передбачає зміну без застосування інструментів.

Гнучкість – універсальна інтеграція у виробничий процес

Важливими перевагами роликових грануляторів є їхні компактність та простота інтеграції у виробничий процес. Компанія L.B. Bohle ввела в експлуатацію численні машини серії BRC для вирішення задач як у серійному, так і в безперервному виробництві. Вони включають окремо встановлені машини, монтаж через стіну, одно та багаторівневе виконання, взаємозв’язані системи, а також індивідуальні рішення в ізоляторному виконанні.

Ізоляторне виконання – без проблем

Активні фармацевтичні інгредієнти (АРІ) набувають все більшої токсичності, особливо в нових препаратах. На деяких ринках темпи росту сегмента високоактивних фармацевтичних інгредієнтів (НРАІ) вимірюються двозначними показниками, особливо щодо препаратів для лікування онкологічних захворювань.

На додаток до вимог, закріплених у виробничих інструкціях, суттєве значення має безпека оператора обладнання і, звичайно, пацієнта. В результаті перед компанією L.B. Bohle постають нові виклики стосовно всіх класів токсичності, з якими клієнт матиме справу на своїх підприємствах та у застосовуваних процесах.

Як приклад продемонструємо спеціальну версію машини в ізоляторному виконанні для роботи з високотоксичними матеріалами 5-го рівня згідно з ОЕВ (рівень токсичності).

Спеціальна версія гранулятора моделі BRC 100 в ізоляторному виконанні

Версія в ізоляторному виконанні включає:

- вбудований в компактор ізолятор з відповідним контролем вакууму;

- захисний рукавичний бокс з інформаційним запитом безпеки для видалення смужок гранулята;

- захисний порт для збору зразків смужок гранулята;

- захисний порт під установкою для просіювання (ситом) для видалення гранул;

- зручний безперешкодний до ступ, оскільки ізолятор встановлено не по всьому периметру компактора;

- повне, без залишків, видалення продукту з допомогою вбудованого обладнання WIP (мийка на місці). Зазначимо, що система WIP інтегрована також в стандартну версію.

Нова установка в Індії

В травні цього року установку BRC 100 було продано в Індію. На тестовій демонстрації в головному офісі в Німеччині представники однієї з провідних фармацевтичних компаній були настільки вражені цим обладнанням, що його установка на підприємстві в Індії стала можливою протягом дуже короткого часу.

Компанія L.B. Bohle Maschinen + Verfahren GmbH

Тел.: +49 (0) 25249323150

www.lbbohle.de

Офіційний представник в Україні: ТОВ «Михаил Курако»

Україна, 01001, м. Київ, вул. Лютеранська, 3, оф. 11

Тел.: +380 (44) 2793095

kurako@kurako.com

www.kurako.com