В последние годы наблюдается тенденция к переходу от серийного производства (от партии к партии) к непрерывному производственному процессу, который имеет ряд преимуществ. Для оптимизации такого перехода и достижения отличных результатов необходимо оценить возможность использования вспомогательных веществ для нового процесса. При непрерывном процессе каждый компонент следует добавлять индивидуально, поэтому чем больше индивидуальных компонентов, тем сложнее контролировать процесс. Решением в данном случае может стать применение высокофункционального вспомогательного вещества, состоящего из четырех компонентов. Примером может быть PROSOLV® EASYTab от компании JRS PHARMA, который готов к применению и состоит из связующего, глиданта, супердезинтегранта и лубриканта (рис. 1).

В последние годы наблюдается тенденция к переходу от серийного производства (от партии к партии) к непрерывному производственному процессу, который имеет ряд преимуществ. Для оптимизации такого перехода и достижения отличных результатов необходимо оценить возможность использования вспомогательных веществ для нового процесса. При непрерывном процессе каждый компонент следует добавлять индивидуально, поэтому чем больше индивидуальных компонентов, тем сложнее контролировать процесс. Решением в данном случае может стать применение высокофункционального вспомогательного вещества, состоящего из четырех компонентов. Примером может быть PROSOLV® EASYTab от компании JRS PHARMA, который готов к применению и состоит из связующего, глиданта, супердезинтегранта и лубриканта (рис. 1).

Несмотря на то, что в настоящее время серийное производство (от партии к партии) очень широко распространено, на многих производственных площадках появляются инновационные решения, чему способствуют в том числе и публикации регуляторных органов об использовании новых технологий для R&D и производства. Одним из нововведений является переход на непрерывное производство.

Существует три типа непрерывного производственного процесса:

• Непрерывный – материал постоянно загружается и постоянно выгружается из процесса

• Квазинепрерывный – четко определены партии, несмотря на то что процесс обработки является непрерывным

• Полунепрерывный – партии определяются по времени

Непрерывное производство для фармацевтики по сравнению с другими производствами – довольно новый процесс, внедрение которого сопряжено со множеством проблем, таких как запуск и остановка оборудования, работа с некондиционным материалом, очистка оборудования, установка датчиков для контроля, определение партии и др. Однако очевидным является и ряд преимуществ.

Самое главное из них заключается в том, что при непрерывном производстве мониторинг продукта осуществляется в реальном времени, что позволяет значительно улучшить понимание процесса, а также отрегулировать и скорректировать его в режиме онлайн. Так как анализ происходит в реальном времени, то на выходе получается продукт, который практически сразу готов к реализации, что позволяет снизить расходы на его хранение в условиях карантина и минимизировать время на отгрузку.

Существуют также и физические преимущества. Типичное серийное производство включает несколько этапов (смешение, измельчение, гранулирование и др.). Для каждого этапа нужен отдельный аппарат, который, как правило, занимает огромное пространство. Оборудование для непрерывного производства гораздо менее массивное, занимает меньшую площадь и требует меньше производственных мощностей. Кроме того, для масштабирования при непрерывном производстве необходимо просто увеличить время работы оборудования для выпуска пилотных партий продукции, благодаря чему не нужно приобретать отдельное оборудование для отдела R&D.

Несмотря на все вышеперечисленные преимущества, у технологов есть опасение, что некоторые современные вспомогательные вещества и АФИ не являются оптимальными для непрерывной подачи.

В данной работе представлены материалы по изучению высокофункционального вспомогательного вещества PROSOLV® EASYTab SP, состоящего из связующего-наполнителя (микрокристаллическая целлюлоза / VIVAPUR®), глиданта (коллоидный кремния диоксид), супердезинтегранта (натрий крахмал гликолят / EXPLOTAB®) и лубриканта (натрий стеарил фумарат / PRUV®). В трех исследованиях проводили сравнение копроцессингового вспомогательного вещества с индивидуальными компонентами:

1. Процесс дозирования вспомогательных веществ для непрерывного производства.

2. Влияние скорости дозирования и скорости перемешивания на размер частиц.

3. Непрерывное прямое прессование с АФИ.

Исследование 1. Процесс дозирования вспомогательных веществ для непрерывного производства

В этом исследовании в непрерывное производство подавалась в одном эксперименте готовая смесь (PROSOLV® EASYTab SP), а во втором – четыре индивидуальных компонента: микрокристаллическая целлюлоза (VIVAPUR®), глидант (коллоидный кремния диоксид), супердезинтегрант (натрий крахмал гликолят / EXPLOTAB®) и лубрикант (натрий стеарил фумарат / PRUV®). Для подачи использовали различные типы дозаторов (рис. 1).

Стандартный дозатор с бункером рассчитан на 20 кг, бункер дозатора гранулированного материала – на 10 кг. Емкость бункера у микродозатора – 200 – 300 г, у модифицированного микродозатора – 2 кг. Стандартный дозатор и дозатор гранулированного материала предназначены для подачи основных компонентов: PROSOLV® EASYTab SP и микрокристаллической целлюлозы VIVAPUR®. Микродозатор и модифицированный микродозатор используют для подачи минорных компонентов (натрия крахмал гликолята / EXPLOTAB®, натрия стеарил фумарата / PRUV® и коллоидного кремния диоксида).

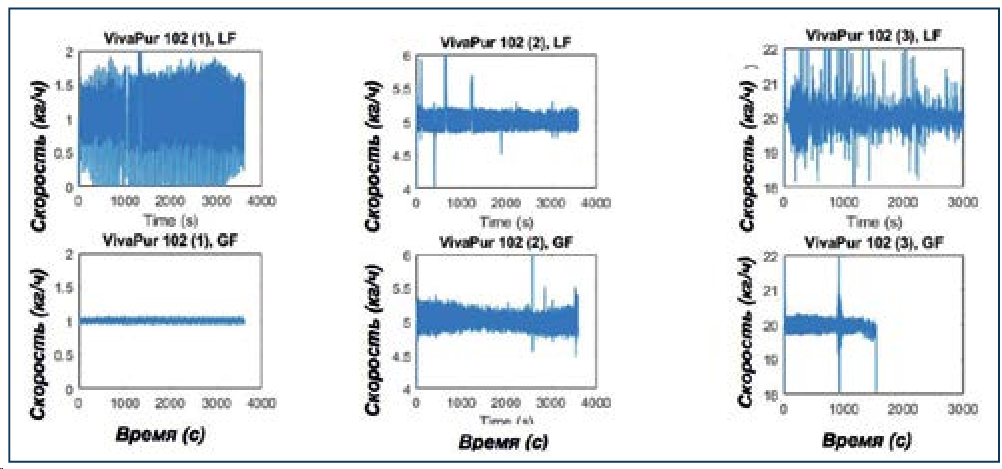

Подачу основных компонентов осуществляли на трех различных скоростях: 1, 5 и 20 кг/ч. Минорные компоненты добавляли при скорости 0,050 и 0,125 кг/ч. Количество каждого запуска было ограничено тремя испытаниями. При использовании стандартного типа дозатора для подачи PROSOLV® EASYTab SP поток был стабильным. Лишь при скорости 20 кг/ч отмечена небольшая вариабельность в конце запуска, что может быть обусловлено эффектом сдвига из-за большой массы в бункере. При использовании дозатора гранулированных материалов на скорости 1 и 5 кг/ч также наблюдалась стабильность, но при 20 кг/ч было обнаружено нарушение процесса (рис. 2). В результате осмотра дозатора было обнаружено, что это произошло из-за снижения уровня материала в бункере. На рис. 3 приведены результаты, полученные при дозировании микрокристаллической целлюлозы VIVAPUR®.

При использовании стандартного дозатора было установлено, что материал имеет плохую сыпучесть при скорости 1 и 20 кг/ч, но данный показатель улучшался при 5 кг/ч. Противоположные результаты получены при использовании дозатора гранулированных материалов: при скорости 1 кг/ч поток был очень стабильным, при 5 кг/ч отмечена небольшая вариация, а при 20 кг/ч уровень материала снизился ниже пропеллера, вследствие чего процесс был прекращен. Одной из причин плохой подачи микрокристаллической целлюлозы является то, что даже несмотря на заземленность дозаторов, мощный электростатический заряд в микрокристаллической целлюлозе приводит к скоплению материала на выходе дозатора. При этом стоит отметить, что такая проблема не возникает с PROSOLV® EASYTab SP, поскольку благодаря наличию в его составе коллоидного кремния диоксида электростатический заряд снимается.