Подробно рассмотрены новейшие технологии компании Truking Technology, позволяющие проводить процесс высокоскоростного розлива и упаковки вакцин на скорости до 450 000 ед/день на одной производственной линии.

Процесс организации высокоскоростного розлива и упаковки в фармацевтической отрасли всегда сопровождается рядом технических проблем, особенно в том случае, если речь идет о массовом производстве. Но сегодня, когда коронавирусная инфекция стремительно распространилась по всему миру и не собирается сдавать свои позиции, единственной надеждой государств остается иммунизация населения путем вакцинирования.

Многие страны не подвергают сомнению эффективность большинства созданных вакцин от коронавируса. Однако объемы их производства еще недостаточны для полного удовлетворения спроса, что связано, в том числе, с рядом технических ограничений, касающихся скорости розлива и упаковки.

В последние 20 лет Truking Technology была предельно сфокусирована на развитии сегмента оборудования для высокоскоростного асептического розлива и упаковки инъекционных препаратов. К новейшим достижениям компании в этой сфере можно отнести такие технологии: система «высокоскоростной транспортировки флаконов» для снижения ударных нагрузок на стенки стеклянных флаконов во время их движения на большой скорости, «адаптивная система контроля процесса высокоскоростного дозирования», «самообучаемая система визуальной инспекции на базе искусственного интеллекта» и «технология регулируемого управления движением узла раскрытия кроя картона с многоступенчатой планетарной трансмиссией». Все эти разработки позволяют решить многие проблемы высокоскоростной упаковки, такие как бой флаконов во время транспортировки, низкая точность дозирования, ложноположительные результаты инспекции, низкая скорость вторичной упаковки. Эффективность этих разработок подтверждена их широким применением на современном фармацевтическом рынке. Все вышеназванные технологии интегрированы в высокоскоростные линии розлива и упаковки вакцин компании Truking Technology и способны стабильно производить до 450 000 флаконов в сутки.

Далее рассмотрим их подробнее.

1. Система высокоскоростной транспортировки флаконов

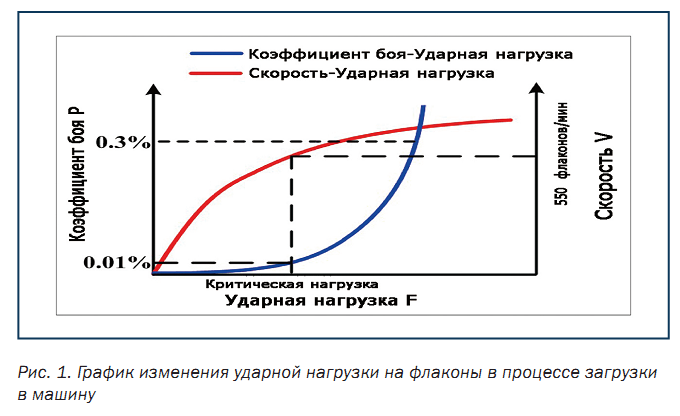

При высоких скоростях работы линии (>550 флаконов/мин) флаконы подвергаются частым ударным нагрузкам в процессах транспортировки, выборки и отбраковки, что зачастую приводит к разбиванию или повреждению стекла, толщина которого не превышает 1 – 2 мм. После тщательных и подробных исследований удалось установить, что в большинстве случаев бой флаконов вызван повышенной ударной нагрузкой, возникающей при применении несогласованных стратегий управления и контроля независимых рабочих станций в момент прохождения через них флаконов. Проанализировав оптимальные критерии контроля для обеспечения защиты флаконов от повреждения во время движения на большой скорости, исследовательская команда компании Truking Technology разработала технологию, позволяющую координировать траектории движения и скорости, тем самым существенно снижая ударные нагрузки на флаконы и соответственно уменьшая коэффициент боя во время высокоскоростного процесса. Благодаря применению этой технологии коэффициент боя флаконов составляет ≤0,01% при скорости их транспортировки 550 флаконов/мин.

2. Адаптивная система контроля процесса высокоскоростного дозирования

Фармацевтическая отрасль всегда сталкивается с проблемой реализации процесса скоростного дозирования с высокой точностью. Основные сложности этого процесса заключаются в согласовании движения дозирующих игл и обеспечении высокой точности дозы на каждый проходящий флакон.

В компании Truking Technology разработана адаптивная технология контроля процесса высокоскоростного дозирования, гарантирующая стабильное поведение механической системы. Одновременно изучены и проанализированы разнообразные алгоритмы контроля для выработки наиболее оптимальной стратегии управления движением системы, что позволило существенно повысить точность дозирования.

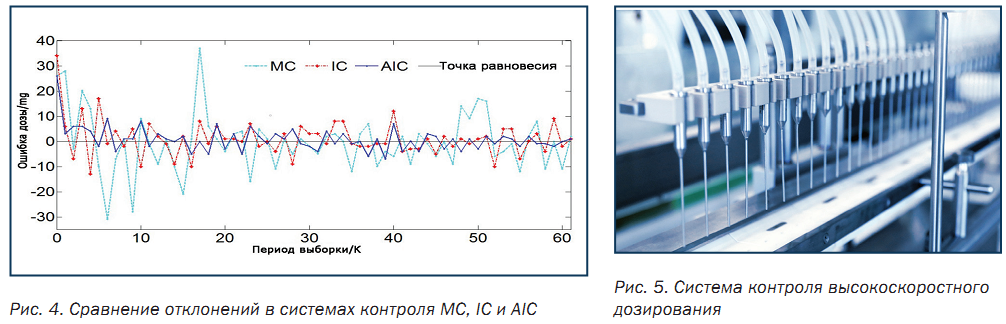

Проведя глубокие исследования законов и принципов саморегулирующего управления, компания разработала адаптивный контроллер (AIC) на базе интеллектуальной системы управления (IC), который может выявлять тенденции роста отклонений при изменениях состояния системы во времени и отслеживать нелинейные показатели системы дозирования. Локально преобразовывая к линейному виду глобальные нелинейные параметры, можно более эффективно снижать отклонения контроля дозирования и соответственно повышать стабильность дозы. По данным экспериментальных исследований (рис. 4) установлено, что контроллер AIC более эффективен в сравнении с системами IC и MC.

3. Самообучаемая система инспекции на базе искусственного интеллекта

Самый популярный метод обнаружения инородных объектов в жидкости основан на сравнении снимков инспектируемого объекта с эталонным изображением, однако он имеет ряд критических недостатков. В частности, существует вероятность ложноположительного повторяющегося результата из-за неверной интерпретации системой пузырьков, содержащихся в жидкости. Для исключения подобных ошибок в компании Truking Technology разработана технология визуальной инспекции с применением искусственного интеллекта и алгоритмов нейросети. Проводя анализ массивного количества образцов, система учится самостоятельно обнаруживать пузырьки и инородные объекты, оценивая их форму, яркость и траектории движения.

При работе на высоких скоростях (до 550 флаконов/мин) такая система умеет распознавать включения размером до 50 мкм с вероятностью ложных результатов ниже 0,01%.