Ужесточение требований, предъявляемых к качеству выпускаемой продукции, и обострение конкурентной борьбы на фармацевтическом рынке стимулируют разработку, создание и постоянное совершенствование упаковочного оборудования, которое удовлетворяет следующим требованиям:

• микробиологическая стерильность продукта;

• отсутствие в нем механических загрязнений и пирогенов;

• экономичное/эффективное производство с низкими эксплуатационными издержками;

• возможность использования при производстве продуктов массового потребления.

Компания Brevetti Angela была основана в 1977 г. Франческо Консоларо, который еще с 60–х годов прошлого столетия активно работал в сфере упаковочных материалов для фармацевтических продуктов. Г–н Консоларо является автором успешных исследований в области методов упаковки и разработчиком оборудования для первичной упаковки растворов для парентерального введения. С тех пор Brevetti Angela активно сотрудничает с фармацевтическими компаниями, предлагая решения, ориентированные на удовлетворение их пожеланий и потребностей в области первичной упаковки. Результатом этого плодотворного сотрудничества стала разработка последнего поколения машин SYFPAC®, работающих на основе передовой технологии «выдув – наполнение – запайка» (Blow – Fill – Seal, BFS).

Одновременно компания производит и другое упаковочное оборудование: машины FLUIPAC®, CYNOPAC®, MECAS®, BAGPAC® и SACKPAC®.

У каждого производителя фармацевтической продукции есть собственные требования к упаковке в зависимости от характеристик продукта, его взаимодействия с различными видами упаковочного материала, правил государственного регулирования, экономичности того или иного вида упаковки и предпочтений конечного потребителя.

Таким образом, задачами компании, работающей в сфере фармацевтической упаковки, становятся тщательное изучение рыночных трендов и производство оборудования, максимально удовлетворяющего требования рынка.

Brevetti Angela является 100% клиентоориентированной компанией и начинает свою работу с анализа потребностей заказчика, чтобы предложить ему максимально эффективное решение в области фармацевтической упаковки.

Принцип технологии BFS

Производство асептической упаковки требует особой осторожности и условий во избежание попадания в раствор микробиологических и других загрязняющих частиц.

Основную угрозу загрязнения раствора для парентерального введения представляют люди, работающие на производстве, поскольку именно они являются источником микрочастиц органического происхождения.

Для снижения уровня загрязнения при розливе вблизи открытых контейнеров необходимо соблюдать особую осторожность.

Технология BFS позволяет производить емкость для раствора, заполнять ее и запечатывать, используя всего одну машину. Процесс происходит без участия человека, что дает возможность сохранить необходимые асептические условия, предоставляя следующие преимущества:

1. BFS–машина занимает меньше места.

2. Обслуживание оборудования требует меньшего числа техников и операторов.

3. Вполне достаточно, чтобы BFS-установка была размещена в «чистом помещении» класса D.

4. Обеспечивает максимум защиты продукта от возможных загрязнений.

5. Благодаря использованию данной технологии у производителя нет необходимости в затратах, связанных с приобретением и хранением пустых емкостей для розлива продукта.

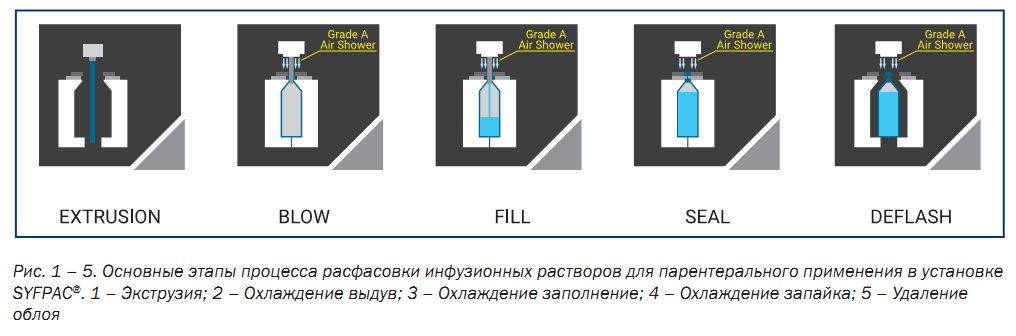

На рис. 1 – 5 представлены основные этапы процесса расфасовки инфузионных растворов для парентерального применения в установке SYFPAC®.

SYFPAC® (System for Filling Parenterals Aseptically into Containers of Plastic Materials – система для заполнения парентеральных растворов в асептической среде в пластмассовые емкости) специально разработана в целях решения проблем, связанных с упаковкой жидкостей для парентерального введения и препаратов для инъекций. Система SYFPAC® основана на технологии BFS, при ее разработке использованы инновационные идеи, методы инженерного проектирования, а также передовые материалы. SYFPAC® создана для надежной и точной работы на протяжении всего срока службы.

Простая и надежная конструкция не требует частого технического обслуживания.

BFS: технология «выдув – наполнение – запайка»

Технология BFS используется в фармацевтической промышленности преимущественно для упаковки растворов, таких как растворы для инъекций, болеутоляющие средства, антибиотики, глазные капли, растворы, вводимые капельно, растворы для диализа, спринцеваний и гемодиализа.

Рассмотрим ее этапы. Первый этап начинается с экструзии заготовки – расплавленного «рукава», изготовленного из полимерного материала. Под воздействием вдуваемого воздуха или вакуума (либо комбинации этих двух способов) заготовка, принимая форму гнезда пресс–формы, превращается в емкость. Верхняя часть изготовленной емкости открыта и находится в полурасплавленном состоянии до тех пор, пока емкость не будет заполнена и запаяна.

Следующий этап – наполнение емкости, которое выполняется сверху (верхняя часть пластмассовой емкости все еще находится в полурасплавленном состоянии). Заливочные форсунки входят в верхнюю часть емкости и заполняют ее. Конструкция форсунок позволяет их автоматическую чистку и стерилизацию. Кроме того, форсунки используются для выдувания флаконов, и в них предусмотрена отдушина, через которую выходит воздух во время заполнения емкостей. Процесс наполнения может сопровождаться подачей стерильного фильтрованного воздуха, чтобы избежать загрязнения. Воздушный компрессор автоматически регулирует давление подаваемого стерильного воздуха, обеспечивая одинаковую скорость его подачи в разных условиях. Автоматическое устройство управления поддерживает давление потока стерильного воздуха на установленном значении.

На следующем этапе происходит запаивание верхней части сосуда, которая оставалась открытой, пока полимерная масса в этой части находилась в полурасплавленном состоянии. Горлышко сосуда прессуется головками пресс–форм и одновременно охлаждается, в результате чего происходит формирование верхней части сосуда и получается герметично закрытый сосуд.

Конечным этапом является удаление облоя с емкости и его вывод из машины. Вся процедура BFS и удаления облоя занимает от 10 до 18 с в зависимости от типа и размера емкости. Преимуществом технологии BFS является то, что емкость формуется, быстро заполняется и автоматически закупоривается в защищенной среде без участия человека.

Для удаления следов предыдущего продукта перед заполнением нового продукта в системе SYFPAC® используется автоматическая процедура безразборной мойки (Cleaning In Place – CIP). Основными параметрами CIP являются давление, температура и количество циклов мойки, которые можно отрегулировать после проведения соответствующих практических испытаний. Вдобавок к этому система SYFPAC® может в автоматическом режиме осуществлять процедуру безразборной стерилизации (Sterilisation In Place – SIP) для стерилизации всего контура наполнения, контура сжатого стерильного воздуха, бака с раствором и фильтров. Кроме того, имеется возможность автоматической сушки фильтров и обеспечения стерильности машины посредством нагнетания в контур стерильного сжатого воздуха. Целостность фильтров можно проверить на месте при помощи дополнительного оборудования (рис. 6, 7).

Для удаления следов предыдущего продукта перед заполнением нового продукта в системе SYFPAC® используется автоматическая процедура безразборной мойки (Cleaning In Place – CIP). Основными параметрами CIP являются давление, температура и количество циклов мойки, которые можно отрегулировать после проведения соответствующих практических испытаний. Вдобавок к этому система SYFPAC® может в автоматическом режиме осуществлять процедуру безразборной стерилизации (Sterilisation In Place – SIP) для стерилизации всего контура наполнения, контура сжатого стерильного воздуха, бака с раствором и фильтров. Кроме того, имеется возможность автоматической сушки фильтров и обеспечения стерильности машины посредством нагнетания в контур стерильного сжатого воздуха. Целостность фильтров можно проверить на месте при помощи дополнительного оборудования (рис. 6, 7).

Процедура упаковки в асептических условиях

Поскольку процесс выдува – наполнения – запайки контейнера происходит на одной машине, защищается нагнетенным стерильным воздухом, а технологические вещества (воздух, раствор) в свою очередь также проходят через стерильную фильтрацию, вероятность попадания в раствор загрязняющих частиц практически сведена к нулю. Учитывая, что во время всего цикла открытая емкость взаимодействует с атмосферой «чистого помещения» в течение менее 1,5 с, технология BFS является наилучшим выбором, если главная цель – избежать загрязнений инородными частицами.