Markus Heinz, продакт-менеджер із рішень для флаконів Syntegon Technology markus.heinz3@syntegon.com

Контрактні виробники, наприклад IDT Biologika, повинні мати можливість за необхідності швидко забезпечити додаткову продуктивність процесів розливу. Для цього потрібна лінія для розливу, на якій можна безпечно і надійно виготовляти великі партії продукції в найкоротші терміни. Яскравим прикладом цього є нещодавня інвестиція IDT Biologika: спільно із Syntegon компанія встановила одну з найшвидших у світі сучасних ліній для розливу. Її продуктивність становить від 80 до 100 млн флаконів типу 2R на рік, а розмір партії досягає 500 000 контейнерів зі100-відсо тковим контролем у процесі виробництва.

100-відсотковий контроль у процесі виробництва (IPC) гарантує, що в кожному попередньо затвердженому флаконі міститься точна кількість діючої речовини

Завдяки новим методам лікування попит на вакцини, вірусні вектори та інші біологічні препарати зростатиме впродовж найближчих років. Великої популярності набули CDMO-компанії, в яких є потрібна інфраструктура для забезпечення всіх необхідних рівнів біобезпеки та фахівці яких мають досвід роботи з живими вірусами. Як провідний контрактний виробник вірусних вакцин, вірусних векторів для генної та імунотерапії, онколітичних вірусів і білкових вакцин IDT Biologika пропонує фармацевтичним та біотехнологічним компаніям весь ланцюжок створення вартості. Рішення включають все — від розробки процесів до виробництва зразків для клінічних випробувань і комерційного виробництва згідно з вимогами GMP до рівня BSL-2.

Багаторічний досвід роботи з живими вірусами

У 2021 р. компанія зі штатом 1600 працівників у Європі та Північній Америці відсвяткувала 100 років від початку виробництва вакцин. Цей досвід приносить свої плоди — вакцини, які IDT Biologika розробляла у співпраці з фармацевтичними компаніями протягом останніх десятиліть, захищають людей від таких інфекційних захворювань, як туберкульоз, СНІД, малярія, лихоманка денге та лихоманка Ебола. IDT Biologika також відіграла важливу роль під час пандемії Covid-19, виготовивши у найкоротші терміни вакцини для Astra Zeneca та Janssen. Компанія своєчасно усвідомила потребу, що зростає, в розробці та виробництві вакцин та інноваційних методів лікування. Ще до пандемії контрактний виробник планував значні інвестиції для розширення виробничих потужностей у своєму головному офісі, розташованому в Дессау-Рослау (Німеччина).

Коли компанія IDT Biologika шукала нову сучасну лінію для асептичного наповнення комерційних продуктів, вона визнала швидкість головним пріоритетом. Крім того, лінія для розливу повинна була мати високу продуктивність і забезпечувати максимальну гнучкість для різних контейнерів. Отже, було визначено три вимоги для досягнення однієї мети. «Ми прагнули зробити процеси для наших клієнтів універсальнішими, швидшими і з ще вищими стандартами якості», — говорить Axel Goertler, керівник відділу стратегічного інжинірингу та технологічного проєктування компанії IDT Biologika.

Завершення проєкту на три тижні раніше запланованого терміну

У червні 2020 р. IDT Biologika уклала контракт із компанією Syntegon.

«Ми отримали ідеальний концептуальний дизайн усієї лінії, зокрема ізолятор, і у бажані терміни»,— пояснює пан Goertler. Для Bernd Goetzelmann, старшого менеджера проєктів компанії Syntegon, це замовлення стало початком одного з найцікавіших його проєктів. «Ми працювали в досить стислі терміни і повинні були пристосувати лінію до дуже компактної площі. Крім того, наша мета полягала в тому, щоб досягти ефективної 95-відсоткової продуктивності лінії протягом восьми-годинного періоду роботи у двох FAT. Тож ми зіткнулися з великими викликами», — згадує пан Goetzelmann.

Разом із компанією Syntegon IDT Biologika встановила одну з найшвидших у світі сучасних ліній для розливу потужністю від 80 до 100 млн флаконів типу 2R на рік зі 100-відсотковим контролем у процесі виробництва

Спираючись на свій більш ніж 20-річний досвід роботи над складними проєктами, пан Goetzelmann заклав основи для реалізації цього складного завдання. Він сформував основну команду з п’яти експертів у різних дисциплінах, які використовували централізовану комунікаційну платформу. Завдяки всебічній експертизі та щотижневій координації фахівці компаній IDT Biologika та Syntegon успішно завершили SAT менш ніж за 18 місяців — на 3 тижні раніше запланованого терміну. «У часи Covid-19 та з огляду на складнощі з постачанням професійне управління проєктами було більш важливим, ніж будь-коли. Ключем до успіху стала прозора і постійна комунікація між усіма залученими сторонами. У цьому проєкті все пройшло бездоганно»,— наголошує Steffen Grune, старший інженер компанії IDT Biologika.

Особлива увага до безпеки

Лінія для розливу відповідає швидкості, яку спочатку запланували партнери проєкту. За продуктивності від 80 до 100 млн флаконів типу 2R на рік і обсягу партії до500000 контейнерів лінія є однією з найшвидших у світі, зокрема завдяки подвійному магазину з точним підрахунком кількості одиниць продукції. Лінія також відрізняється гнучкістю. За допомогою кількох систем для розливу та форматних частин від 2 до 10 мл на ній можна переробляти найрізноманітніші продукти.

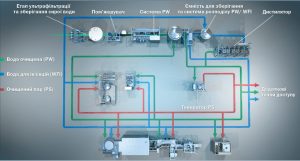

Система WFI від Pharmateс — дочірньої компанії Syntegon, яка вже підключена до мийної машини, в майбутньому може також живити дві потенційні сублімаційні сушарки

Компанія IDT Biologika приділяє так само багато уваги безпеці, як і гнучкості. Під час асептичного наповнення живими вірусами до рівня BSL-1 і BSL-2 першочерговим завданням є надійний захист операторів і продукції. Перевірена технологія ізоляторів Syntegon забезпечує найкраще можливе розділення операційної та технологічної зон. На думку пана Goertler, «інактивація мікробів, таких як бактерії, за допомогою водню пероксиду є важливим кроком передпочатком процесу розливу». Щоб захистити операторів від впливу біологічно небезпечних залишків продукту після розливу, компанія IDT Biologika обрала етап інактивації перед відкриттям дверей ізолятора для очищення. «Ми вирішили запустити цикл H2O2 не тільки до, а й після розливу», — розповідає далі пан Goertler. Крім того, попередньо очищені флакони стерилізуються і депірогенізуються за допомогою сухого тепла.

Поточний контроль забезпечує найвищу якість

Компанія IDT Biologika не менш суворо ставиться до забезпечення якості. «Ми прагнемо гарантувати нашим клієнтам і, звичайно, їхнім пацієнтам максимальну безпеку. Для цього виходимо за рамки встановлених мінімальних стандартів»,— пояснює пан Grune. Перевірка порожніх флаконів відбувається на самому початку процесу. Камери перевіряють цілісність контейнерів перед наповненням і досліджують флакони щодо забруднення сторонніми предметами. Дефектні флакони система автоматично викидає. «Завдяки дуже високій швидкості обробки — до600 флаконів на 1 хв — нам потрібен додатковий процес перевірки, щоб уникнути втрат дороговартісної діючої речовини», — додає пан Goertler.

З метою додаткового поточного контролю інтегровані камери та датчики відстежують і документують кожен етап процесу від 80 до 100 млн флаконів типу 2R на рік зі 100-відсотковим контролем у процесі виробництва

100-відсотковий контроль у процесі виробництва (IPC) гарантує, що в кожному з попередньо затверджених флаконів міститься точна кількість діючої речовини, яку визначають за допомогою зважування кожного флакона до і після наповнення. Інформація на флакон наноситься ультрафіолетовим чорнилом і перевіряється за допомогою камери під час обтиску. Спеціальна система забезпечує максимальний захист оператора під час друку та контролю друку. Крім того, інтегровані камери та датчики контролюють і документують кожен етап процесу, а мережеві камери за потреби надають усю необхідну інформацію.

Інвестиції з перспективою

Компанія IDT Biologika готова до викликів майбутнього. «Наша нова високошвидкісна лінія дозволяє оперативно реагувати на запити і розширювати виробничі можливості», — заявляє пан Grune. Можливість дооснащення лінії двома сублімаційними сушарками також є далекоглядною інвестицією. IDT Biologika вже встановила відповідні системи чистих середовищ від Pharmatec —дочірньої компанії Syntegon. Одна з них призначена для забезпечення лінії для миття флаконів WFI, а інша — чистою парою через систему чистих середовищ. Контур WFI, який уже підключений до лінії для миття, також може живити дві майбутні сублімаційні сушарки.

«Результати дослідження засвідчують, що ліофілізати будуть відігравати все більш важливу роль у майбутньому. Ліофілізовані фармацевтичні препарати мають переваги у зберіганні та терміні придатності, а також використовуються саме за потреби. Це може бути вирішальною перевагою, особливо для вакцин, які потрібні в найкоротші терміни», — підсумовує пан Grune.