Валентин Могилюк,

к. фарм. н.

Valentyn.Mohylyuk@gmail.com

В статье представлен взгляд автора на развитие непрерывных технологий для выпуска ТЛФ в контексте технологических процессов, оборудования и объединения процессов в непрерывное производство фармацевтических продуктов. Данная публикация представляет собой пострелиз презентации на одноименную тему, проведенной 15 декабря 2021 г. в рамках Международной конференции «Индустрия 4.0: Инновационные решения в производстве ТЛФ: технологии и оборудование», состоявшейся под эгидой журнала «Фармацевтическая отрасль».

Выделяют непрерывное (continuous) производство, в ходе которого загрузка материала и выгрузка продукта происходят одновременно, и постадийное (batch), основанное на последовательных стадиях с интервалами между ними. Можно также дополнительно выделить полунепрерывное (semi-continuous) производство, примером которого служит асинхронная работа нескольких единиц оборудования, обеспечивающая поочередную подачу материала, и квазинепрерывное (quasi- continuous) с повторением базового процесса n-ное количество раз [1]. На практике и в публикациях приходится сталкиваться с тем, что последние два термина часто подменяют друг друга.

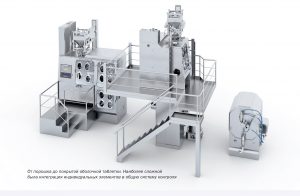

Постадийное производство по сравнению с непрерывным имеет ряд очевидных недостатков. Постадийное производство предполагает: сложное масштабирование технологического процесса; вариабельность результатов, на которую трудно повлиять в ходе технологического процесса; большие размеры промышленного технологического оборудования и, как следствие, технологических «чистых помещений» (рис. 1). В сравнении с постадийным непрерывное производство характеризуется: меньшим размером оборудования; возможностью выпуска лабораторных и промышленных серий на одном и том же оборудовании, что устраняет большинство проблем масштабирования; возможностью контроля качества (КК) и влияния на качество в ходе производственного процесса, что минимизирует риски некондиции/отклонения от спецификации, а также уменьшает время и затраты на проведение КК; меньшими рисками и затратами, связанными с очисткой оборудования благодаря его меньшим размерам; меньшими производственными площадями и затратами на их функционирование (по той же причине) и более эффективным использованием производственных площадей ввиду нивелирования/ сокращения интервалов между технологическими стадиями.

Далее рассмотрим непрерывные стадии технологического процесса, которые специалисты наших предприятий либо хорошо знают, либо недостаточно, либо не знают вовсе (в тексте будут подчеркнуты).

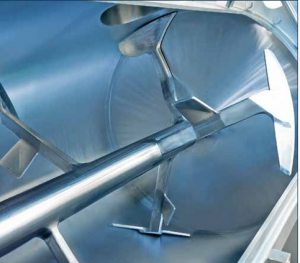

Непрерывное дозирование и смешивание порошковых материалов. Для дозирования порошковых материалов используются питатели различной конструкции. Широкое применение нашли одно- и двухшнековые питатели с различной конструкцией шнеков и, в ряде случаев, с применением вибрации [2]. Непрерывное смешивание, как правило, осуществляется с помощью одно- или двухшнековых смесителей с различной конструкцией шнеков (рис. 2, 3).

Процесс роликового компак тирования рассматривать по- дробно не будем, так как оборудо- вание для него уже вошло в обиход ряда отечественных компаний и достаточно хорошо знакомо тех- нологам и проектировщикам фар- мацевтических производств [3] (рис. 4).

Непрерывные грануляторы/ коатеры псевдоожиженного слоя. Несмотря на то что это оборудование достаточно давно используется в пищевой промышленности, до сих пор оно не обрело широкой популярности ни в больших иностранных компаниях, ни, тем более, в отечественных. Принципы действия этого оборудования можно коротко изложить следующим образом. В длинную камеру для грануляции/нанесения оболочки поступает материал, который подвергается опрыскиванию форсунок (расположенных по всей длине камеры). Претерпевая осушение в псевдоожиженном слое, обрабатываемый материал постепенно перемещается вдоль камеры к месту выгрузки, расположенному в ее конце (рис. 5). Дополнительно длинная камера может быть разделена заслонками на отсеки с отверстиями на определенной высоте для перемещения в следующий отсек определенной фракции (в соответствии с размером частиц) обрабатываемого материала (рис. 6). Помимо этого, процесс грануляции/нанесения оболочки может быть организован квазинепрерывным способом в модифицированных «классических» процессинговых колоннах, где периодически отделяются частицы, достигшие при обработке определенного размера. Также процесс грануляции/нанесения оболочек может быть организован посредством передачи полупродукта из одной процессинговой колонны в другую [4].

Сушка в псевдоожиженном слое также может быть организована как непрерывным способом (по аналогии с процессом непрерывной грануляции/нанесения оболочек), так и квазинепрерывным. Уже получивший определенное распространение квазинепрерывный способ сушки в псевдоожиженном слое, в контексте конструкции оборудования, осуществлен посредством разделения на отсеки процессинговой колонны вдоль ее вертикальной оси. Эти отсеки совершают радиальное движение вокруг оси, наполняются порцией влажного материала, при совершении почти полного круга вокруг оси материал осушается горячим сухим газом, перемещается к месту выгрузки и выгружается из колонны (рис. 7).

Грануляция с использованием двухшнекового экструдера. Экструдеры и экструзию материала начали использовать в фармацевтической отрасли относительно недавно. Традиционно их применяли для производства и обработки полимерных материалов. На рынке представлены одно- и двухшнековые экструдеры, но для целей и технологических методов, упомянутых в этой публикации, получили широ- кую популярность и хорошо себя зарекомендовали двухшнековые экструдеры, с помощью которых можно проводить ряд технологических операций, среди которых – несколько методов грануляции.

Непрерывная влажная грануляция с использованием двух шнекового экструдера осуществляется путем смешивания в экструдере АФИ и наполнителей, в то время как раствор связующего вещества подается в специальное отверстие экструдера, где АФИ и наполнители уже смешаны до однородности. После этого увлажнитель и смесь ингредиентов эффективно перемешиваются с помощью наборных элементов шнеков [5] (рис. 8).

В качестве альтернативы может быть использована непрерывная грануляция расплавом с помощью двухшнекового экструдера. В отличие от постадийного производства с использованием двухшнековых экструдеров, этот метод демонстрирует надежность и робастность. Для этого АФИ, наполнитель и низкоплавкое связующее вещество однородно перемешиваются в экструдере, в котором за счет нагрева определенных зон оборудования и механического воздействия шнеков происходит плавление связующего вещества, его распределение на поверхности ингредиентов, а при остывании формируются гранулы [6]. К очевидным преимуществам данного метода в сравнении с методом влажной грануляции относится отсутствие необходимости сушки, благодаря чему упрощается технологический процесс и сокращаются критические точки.

Непрерывная высокотемпе ратурная грануляция расплавом с использованием двухшнеково го экструдера – это достаточно новый эффективный метод, в котором в сравнении с предыдущим методом используются более высокоплавкие связующие/полимеры. Как правило, данный метод преследует цель не только грануляции, но и солюбилизации АФИ для повышения его растворимости/ биодоступности [7].

Хотелось бы сказать несколько слов о конструкции и принципе действия двухшнековых экструдеров, так как этому оборудованию еще только предстоит войти в арсенал предприятий на постсоветском пространстве. Двухшнековый экструдер имеет два шнека, которые снабжены наборными элементами и параллельно расположены в корпусе экструдера. В рабочем состоянии шнеки вращаются в одном направлении (в большинстве случаев), а наборные попарно одинаковые вдоль длины шнека элементы экструдера взаимно проникают в полости друг друга. Наборные элементы вдоль длины шнека могут отличаться друг от друга конфигурацией (рис. 9). В зависимости от конфигурации наборные элементы шнеков могут выполнять функции подачи, смешивания, дробления и т. д., при этом отличаясь между собой свободным объемом (ограниченным элементом и корпусом) и сдвиговой силой в процессе обработки. Корпус экструдера, окружающего шнеки, снабжен рубашкой, которая позволяет по-разному нагревать разные зоны оборудования вдоль длины шнеков. Таким образом, вращающиеся шнеки с соответствующими наборными элементами перемещают обрабатываемую смесь вдоль длины шнеков и воздействуют на эту смесь механически и термически. Время нахождения/обработки материала и способ воздействия на каждую отдельно взятую порцию материала хорошо воспроизводимы, что является важной отличительной чертой от посерийного производства. Время обработки дискретной порции материала в зависимости от экструдера и режимов процесса грануляции составляет ориентировочно от полминуты до нескольких минут [8]. Этот показатель также существенно разнится от такого в процессах посерийного производства и является одной из важных причин различия подходов, используемых для разработки рецептур.

Относительно недавно в научной литературе появились сведения об осуществлении непрерывной сухой грануляции при использовании двухшнекового экструдера. Для реализации метода тепло для размягчения связующего вещества поступает не только от рубашки, но преимущественно генерируется вследствие трения и деформации частиц [9].

Помимо этого, непрерывная экструзия горячего расплава также может осуществляться при использовании двухшнековых экструдеров (рис. 10). Эту технологию уже достаточно широко применяют в развитых странах, так как она преимущественно направлена на разрушение кристаллической решетки плохо растворимых АФИ за счет термического и механического воздействия. Ожидаемым результатом процесса является получение твердой дисперсии (в том числе аморфной) с диспергированным АФИ в структуре застывшего полимера. За счет разрушения кристаллической решетки твердые АФИ способны повышать растворимость действующих веществ, а правильно подобранная рецептура препятствует кристаллизации АФИ после растворения в пищеварительном тракте, повышая таким образом биодоступность.

В течение последних нескольких лет около 60 – 70% моего рабочего времени связано с технологиями, сопряженными с экструдерами, и с сопутствующими аналитическими методами. Формат статьи не предполагает детализации, но хотел бы сказать, что с помощью двухшнековых экструдеров можно также осуществлять производство рецептур как с маскировкой вкуса, с немедленным высвобождением, так и с пролонгированным и отсроченным высвобождением; шипучих таблеток; кремов; имплантов и пр.

Не вижу необходимости останавливаться на непрерывных методах измельчения АФИ, калибровки гранулята, таблетирования, капсулирования и дозирования, так как они давно знакомы и используются на практике, в отличие от коатеров барабанного типа непрерывного действия. Эти коатеры представляют собой длинные барабаны, в которые загружаются таблетки или капсулы. Затем они перемещаются вращающимся барабаном к противоположному концу барабана для последующей выгрузки. По мере продвижения вдоль барабана таблетки/капсулы подвергаются непрерывному напылению материала оболочки с помощью форсунок, равномерно расположенных внутри барабана вдоль его длины при непрерывном осушении нагретым сухим газом/воздухом (рис. 11).

Необходимо упомянуть, что непрерывные процессы тесно связаны с процессными аналитическими технологиями (PAT), позволяющими измерять, контролировать, регулировать и, таким образом, воздействовать на качество продукта в процессе производства. Среди контролируемых параметров могут быть: количественное содержание/однородность материала, влажность, размер частиц, реология и пр. PAT в производстве (в т. ч. непрерывном) ТЛФ – это обширная тема, заслуживающая отдельного рассмотрения.

Непрерывные стадии технологического процесса можно компоновать в линии для непрерывного производства фармацевтического продукта. И это уже не перспектива, а реальность для «большой фармы» и сегодняшнего/завтрашнего дня – для предприятий помельче. На рынке труда в Западной Европе все чаще появляются вакансии, в которых нужен опыт работы с непрерывными технологическими процессами производства ТЛФ. На эту тему появляется все больше публикаций и о нескольких из них хотелось бы рассказать. В статье от Novartis (Швейцария) описано непрерывное производство, включающее дозирование и смешивание АФИ и эксципиентов, влажную грануляцию смеси с помощью экструдера, сушку влажного гранулята квазинепрерывным методом, калибровку, таблетирование, обеспыливание и нанесение оболочки на таблетки [10]. Merck (США) и GEA Group (Великобритания и Бельгия) опубликовали статью под названием «Очень нудные 120 часов: 15 млн таблеток под постоянным контролем», в которой описано непрерывное производство таблеток парацетамола путем дозирования каждого из ингредиентов смеси для прямого прессования (кроме магния стеарата), их смешивание, дозирование, смешивание с магния стеаратом и последующее таблетирование. При этом с помощью датчиков ближнего инфракрасного спектра (NIR) определяли однородность смеси и определяли содержание АФИ в таблетках [11]. В качестве последнего примера приведу публикацию от FDA «Индустрия 4.0 для фармацевтических предприятий: подготовка к умным предприятиям будущего» с ее посылами относительно непрерывного производства, PAT и обращения с данными, полученными в ходе технологического процесса [12].

В заключение хочу отметить, что переход на использование непрерывных технологий производства (частично или полностью) с присущими непрерывному производству преимуществами является уже очевидной тенденцией. Следование этой тенденции в ближайшие десятилетия будет оказывать влияние на эффективность, рентабельность и конкурентоспособность фармацевтических предприятий.