Одним із видів лікарських засобів для використання в онкології є кон’югати антитіло – лікарський засіб (ADC). Це нові високоефективні ліки, а також ідеальна комбінація для застосування в хіміо- та імунотерапії.

Одним із видів лікарських засобів для використання в онкології є кон’югати антитіло – лікарський засіб (ADC). Це нові високоефективні ліки, а також ідеальна комбінація для застосування в хіміо- та імунотерапії.

Кон’югати ADC одержують шляхом з’єднання високоспецифічного моноклонального антитіла з високоактивною низькомолекулярною токсичною лікарською речовиною (корисним навантаженням) через лінкер. У лікуванні хворих зі злоякісними пухлинами він має такі переваги: точна націленість, висока специфічність, низька токсичність та низький рівень побічних ефектів.

Після потрапляння ADC в організм частина антитіла зв’язується з антигеном-мішенню на поверхні пухлинної клітини, внаслідок чого ця клітина поглинає його. Після цього препарат розпадається в лізосомі, вивільняючи активні хіміотерапевтичні речовини, руйнуючи ДНК або запобігаючи поділу пухлинних клітин, а також знешкоджуючи пухлинні клітини. В ідеальному ADC-препараті має бути ідеальна комбінація антигена, антитіла, молекули токсину та лінкеру.

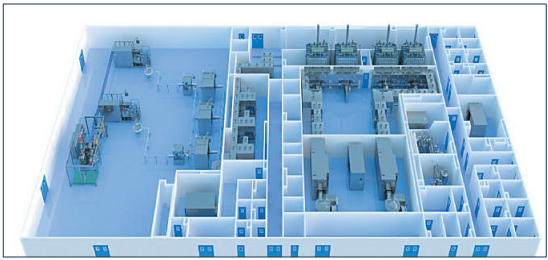

В 2021 р. компанію Tofflon було обрано генеральним підрядником будівництва у Шанхаї заводу з виробництва ADC-препаратів. Окрім закупівлі технологічного обладнання, Tofflon також відповідає за розробку проєкту і будівництво виробничих будівель, встановлення «чистих приміщень», заливку та застил підлоги ПВХ-покриттям, проєктування і монтаж системи кондиціонування, вентиляції та очищення повітря, системи водопідготовки й розподілу води, системи електропостачання і системи автоматичного управління.

Враховуючи, що ADC-препарати будуть продавати на міжнародному ринку, завод має бути сертифікований згідно з вимогами FDA, тому від будівництва «чистих приміщень» до постачання технологічного обладнання проєкт необхідно реалізувати з дотриманням вимог FDA та надати відповідні документи.

Як співпрацює генпідрядна організація з іншими учасниками проєкту?

Ключовим моментом є координація всіх дій із замовником. У процесі реалізації проєкту необхідна продуктивна співпраця із замовником у всіх аспектах проєктування, будівництва, контролю якості, дотримання стандартів.

Для забезпечення якості проєкту важливо здійснювати роботи відповідно до узгодженого та затвердженого замовником графіка, що охоплює роботи з проєктування, будівництва, підбору і компонування обладнання, навчання персоналу, забезпечення заходів безпеки.

Фахівці генпідрядника можуть давати рекомендації замовнику при виборі обладнання й матеріалів, їхньої закупівлі, перевезенні та складуванні, а також при обранні субпідрядників.

Для обладнання, придбаного замовником самостійно, ми допомагаємо йому скласти вимоги, а потім перевірити його відповідність стандартам.

Координація з керуючою організацією. З огляду на складність цього проєкту замовник залучив кваліфіковану керуючу організацію (далі – «Агентство») для співпраці з нами під час реалізації проєкту і забезпечення безпеки та безперебійності будівництва впродовж усього проєкту.

Для участі в регулярних виробничих нарадах, які проводяться під егідою Агентства, й оперативного вирішення проблем, що виникають, ми призначили відповідальну особу. Своєчасно виконуємо всі роботи, пов’язані з проєктом, згідно з мережевим графіком, затвердженим Агентством, а також у будь-який час надаємо документацію та звіти.

Відповідно до узгоджених форматів і рівня деталізації своєчасно надаємо Агентству плани-графіки, а також пояснювальні документи з описом рішень і заходів, вжитих для виконання проєкту.

Призначили досвідченого інженера, який спільно з Агентством перевіряє статус робіт, проводить інспекцію будівництва, закупівель обладнання та матеріалів і надає докладну інформацію щодо цих цілей.

Через складність технології виробництва ADC-препаратів наш персонал на місці активно співпрацює з інженерами Агентства протягом усієї реалізації проєкту, приймає інспекцію та здійснює нагляд, а також оперативно відповідає на будь-які їхні запитання, щоб забезпечити своєчасне і якісне виконання проєкту.

Співпраця з проєктним підрозділом. Ми приділили велику увагу точності розробки проєкту, оскільки якість робіт великою мірою залежить від раціональності проєктування.

Регулярно інформуємо проєктувальників про ситуацію на будівництві та ухвалені нові технологічні рішення щодо проєкту.

Періодично обмінюємося думками з проєктувальниками щодо необхідності оптимізації проєктного рішення для досягнення найкращого результату.

Під час реалізації проєкту іноді виникають особливі обставини, про які необхідно повідомити проєктувальників для підтвердження. Наприклад, замовник запропонував змінити метод дезінфекції приміщення, а вихідні будівельні матеріали не підходили для нового методу дезінфекції. Щоб уникнути корозії та збільшити термін служби стінових панелей, ми проконсультувалися з проєктувальником і вирішили замінити матеріал на більш стійкий до корозії.

Розробка ADC-препаратів у Китаї все ще перебуває у зародковому стані. Як новий тип таргетних протиракових препаратів вони мають величезні ринкові перспективи щодо розвитку. З урахуванням можливості відвідування заводу різними фахівцями у майбутньому після узгодження з проєктувальниками ми додали для відвідувачів коридор з великими вікнами, які не тільки відповідають запиту замовника, але й виглядають естетично та гармонійно.

Під час реалізації проєкту будь-який інженер може звернутися до проєктувальника для детального аналізу креслень.

Як генпідрядна організація сприяє оптимізації робочих креслень?

Вторинне проєктування і поліпшення. На кожному етапі виконання проєкту ми перевіряємо вибір обладнання, точність його параметрів і робочих креслень (плани, фасади та розрізи), надаємо результати аудитів замовнику письмово на затвердження, щоб ефективно працювати над проєктом.

Процес вторинного проєктування «чистих приміщень». Аналіз робочої документації проєктної організації → вимірювання і затвердження місця встановлення → погодження із замовником та проєктувальником → вибір типу стель → затвердження проєктувальником і замовником вторинного проєктного рішення → організація планів стельових та стінових панелей → узагальнення робочих креслень для детального складання будівельних креслень → закупівля матеріалів відповідно до нового плану.

Процес вторинного проєктування «чистих приміщень». Аналіз робочої документації проєктної організації → вимірювання і затвердження місця встановлення → погодження із замовником та проєктувальником → вибір типу стель → затвердження проєктувальником і замовником вторинного проєктного рішення → організація планів стельових та стінових панелей → узагальнення робочих креслень для детального складання будівельних креслень → закупівля матеріалів відповідно до нового плану.

Перевірка інших параметрів. Під час вторинного проєктування ми також перевіряємо параметри «чистих приміщень», такі як перепад тиску, кратність обміну повітря, температура, вологість, баланс об’єму повітря, обсяг відпрацьованого повітря технологічного обладнання, поєднання функціональних сегментів блока кондиціонування повітря та його технічні параметри, параметри чилера, градирні тощо.

Робота з управління простором. Ми використовуємо систему BIM для комплексного управління простором і координації комплексного планування чистих трубопроводів, інших трубопроводів, мостових рам для високої та низької електричної напруги, повітроводів, ухилів тощо. Це запобігатиме проблемам під час монтажу, що виникають через нераціональне проєктування робочих креслень. У той же час це може зменшити розбіжності в процесі будівництва, підвищити якість робіт, ефективно скоротити термін монтажних робіт.

Які проблеми можуть виникнути у процесі монтажу «чистих приміщень»?

Процес встановлення «чистих приміщень» є основою монтажу всієї системи очищення. Під час будівництва ми суворо вимагаємо, щоб внутрішня поверхня оздоблювальних матеріалів «чистих кімнат» була рівною, гладкою, без тріщин, щільно прилеглою, без осипання твердих частинок та стійкою до очищення і дезінфекції. З’єднання між стіною та підлогою повинні мати дугоподібну конструкцію, що полегшує очищення і зменшує накопичення пилу.

Головним пріоритетом при будівництві є герметичність «чистих приміщень», особливо перегородок між приміщеннями з категоріями та без категорій, між «чистими кімнатами» і технічними зонами, а також герметичність водопроводів, газопроводів, каналів для електропроводки, що проходять крізь «чисті кімнати».

Тому ми дуже відповідально ставимося до вибору матеріалів та процесу обробки перегородок у «чистих приміщеннях», вони повинні відповідати вимогам специфікацій і стандартам GMP.

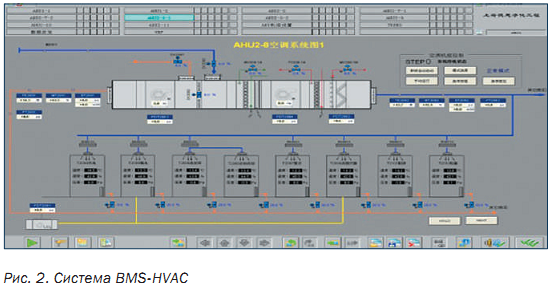

Які ключові моменти та поділ інтерфейсу системи автоматичного керування BMS/EMS кондиціонування повітря?

Які ключові моменти та поділ інтерфейсу системи автоматичного керування BMS/EMS кондиціонування повітря?

Об’єкти управління системи BMS зазвичай містять у собі управління охолодженням і обігрівом системи кондиціонування повітря, блоком кондиціонування повітря, блоком припливного повітря, припливно-витяжним вентилятором, регулюванням перепаду тиску в чистій зоні, а також контролем температури і вологості в приміщенні.

Під час проєктування BMS враховуємо такі ключові моменти:

1) Контроль та управління системою HVAC.

2) Контроль і запис важливих параметрів в основних приміщеннях.

3) Контроль за довкіллям в інших приміщеннях.

Система EMS використовує різні датчики для збору, запису та обробки ключових параметрів, що впливають на навколишнє середовище, таких як частинки пилу, температура, вологість та перепад тиску у визначеній зоні, і у разі порушення умов може подавати звукові та світлові сигнали тривоги у режимі реального часу для запиту, аналізу й моніторингу.

При розробці EMS враховуємо такі ключові моменти:

1) Здійснення динамічного контролю даних про довкілля в режимі онлайн.

2) Запис електронних даних відповідно до вимог CFR 21, частина 11.

3) Ведення контрольного журналу електронних записів.

4) Сигнал тривоги в режимі реального часу, швидке оповіщення відповідного персоналу.

5) Сервіс і підтримка GAMP.

У цьому проєкті ми послуговуємося системою BMS/EMS для забезпечення відповідності виробничого процесу вимогам GMP, проводимо централізований моніторинг та зберігаємо дані на одному комп’ютері для централізованого моніторингу всієї системи з метою максимального поділу ризиків.

Крім того, операційна станція може безперервно зберігати дані про температуру, вологість і перепади тиску протягом більш ніж три роки, а кожна точка збору оснащена системою сигналізації та функцією відображення тенденції запису сигналу тривоги відповідно до вимог GMP щодо сертифікації фармацевтичних компаній.

Як відбувається поділ та розставляються пріоритети в системі кондиціонування й очищення повітря?

Перед початком робіт у «чистих приміщеннях» необхідно раціонально розділити систему кондиціонування повітря на основі архітектурно-будівельних планів, планів розміщення технологічного обладнання, вимог, що висуваються до чистоти, вологості та температури повітря.

До складу системи кондиціонування повітря зазвичай входять кондиціонери, повітропроводи, високоефективні фільтри, стельовий дифузор тощо.

З урахуванням особливостей ADC-препаратів принцип поділу системи кондиціонування повітря має такі аспекти:

1) З метою полегшення контролю за чистотою, температурою й вологістю приміщення з однаковими або схожими параметрами та їх точністю слід об’єднати в одну систему очищення й кондиціонування повітря.

2) Для зменшення довжини та виключення перетину трубопроводів суміжні або аналогічні приміщення необхідно об’єднати в одну систему кондиціонування повітря.

3) Варто розділити системи кондиціонування повітря для приміщень, в яких розміщено високотоксичні, легкозаймисті та вибухонебезпечні речовини, і передбачити для них систему прямого повітряного потоку без потрапляння зворотного повітря.

4) У приміщеннях, що мають різні частоту використання та час роботи, потрібно встановити окремі системи для кондиціонування повітря.

5) Після оцінки фармацевтичного процесу виробництва ADC-препаратів в умовах, дозволених параметрами процесу, повітря слід використовувати максимально можливою мірою з метою економії енергії.

Як вибрати матеріал для підлоги?

Матеріали для підлоги у «чистих приміщеннях» повинні бути рівними, зносостійкими, легко митися, не накопичувати статичну електрику, запобігати відблискам і не тріскатися.

Для «чистих приміщень», відділів технологічного обладнання, роздягалень тощо ми використовуємо підлоги із ПВХ, тому що вони є водонепроникними і нековзними, мають високу зносостійкість і хорошу гнучкість, а також дозволяють здійснювати плавне аркове з’єднання підлоги і стіни, щоб уникнути накопичення пилу.

У чистих коридорах, особливо логістичних, з урахуванням застосування візків варто робити епоксидно-кварцові наливні підлоги з піском, що мають високу твердість та зносостійкість і є стійкими до сильного тиску.

Для підлог у машинних залах використовуємо наливну епоксидну підлогу, що має високу зносостійкість без появи тріщин.

Далі наведемо основні відмінності між цими матеріалами.

Підлоги із ПВХ придатні здебільшого для «чистих приміщень», залів, де встановлено технологічне обладнання, та роздягалень. Вони мають такі характеристики:

- висока зносостійкість. Завдяки тому, що поверхня підлоги із ПВХ вкрита спеціальним полімерним матеріалом певної товщини, її зносостійкість відносно висока, а термін служби є найтривалішим серед аналогічних виробів;

- водонепроникність та нековзність. Поверхня ПВХ-підлоги має особливу структуру, високу щільність, поверхню важко розгладити. Її можна укладати всередині приміщення, не переймаючись проблемою ковзання під час роботи;

- гарна гнучкість. Має міцну структуру, хорошу еластичність, м’якість, удароміцність і є зручною для виконання робіт з очищення. Арковий перехід від підлоги до стіни допомагає уникнути скупчення пилу;

- великий вибір кольорів та відтінків. Різноманітність кольорів складає унікальну дизайнерську схему. Завдяки великій ширині й меншій кількості швів така підлога красивіша і витонченіша, ніж блоки із ПВХ. Поверхневий питомий опір становить 104 –106 Ом, а струмопровідні хімічні речовини рівномірно розподілені всередині виробу, завдяки чому він має постійний антистатичний ефект.

Епоксидно-кварцові наливні підлоги з піском придатні для коридорів «чистої зони» та логістичних коридорів і мають такі характеристики:

- насиченість кольорів і міцність текстури;

- опір сильному тиску, удароміцність, висока міцність, твердість та відмінна зносостійкість;

- чистота і пилозахищеність. Їхня водонепроникна поверхня витримує промивку під високим тиском і очищення парою, проста в очищенні й обслуговуванні, має відмінну нековзну функцію і водостійкість, водонепроникність, стійкість до кислот і лугів та інші корисні хімічні властивості;

- тривалий термін служби, може бути протиковзким;

- відсутність радіоактивного забруднення, не виділяє шкідливі гази, є зеленим та екологічно чистим продуктом.

Самовирівнювальну наливну епоксидну підлогу використовують зазвичай у машинних залах тощо. Вона має такі характеристики:

- відсутність тріщин, її важко зламати. Висока в'язкість, добре поєднується з базовим шаром, не має зазорів;

- поверхня фарби гладка та легко чиститься. Пофарбована поверхня епоксидної наливної підлоги повністю рівна, на ній не накопичується пил, що значно зменшує складність прибирання;

- зносостійкість і тривалий термін служби. Пофарбована поверхня витримує тиск важких предметів;

- гарний вигляд. Можна вибрати з багатьох кольорів, що, безсумнівно, прикрасить приміщення. За великої площі можна вибрати відповідний колір для кожної зони;

- водонепроникність і стійкість до корозії. Підлога має певну водостійкість, що може відігравати особливу роль у темних та вологих місцях. Крім того, протистоїть деяким слабким кислотам і лугам і має гарну корозійну стійкість.

Як правильно встановити зливні трапи в «чистих приміщеннях»?

Для підлогових стоків у «чистих приміщеннях» (зонах) внутрішня поверхня матеріалу повинна бути гладкою, не піддаватися корозії, не накипати і мати герметичну кришку, яку легко відкрити, що може запобігти зливу стічних вод і вихлопних газів. При необхідності для дезінфекції та стерилізації слід використовувати дезінфікувальні засоби відповідно до вимог технологічного процесу продукту, що може запобігти забрудненню.

Ми використовуємо зливні трапи, конструкція яких виконана із нержавіючої сталі, поверхня є пласкою та гладкою, а на кришці встановлена прихована ручка для збігу зливу з рівнем підлоги.

У чистій зоні ми зводимо до мінімуму кількість зливів і раковин. Для тих місць, де їх дійсно необхідно встановити, враховуємо місце встановлення в інженерному проєкті, завдяки чому полегшуються технічне обслуговування та очищення, щоб мінімізувати мікробне забруднення.

Які основні контрольні точки під час будівництва та управління проєктами «чистих приміщень»? Якими є відповідні заходи?

З огляду на те, що під час роботи в «чистих приміщеннях» важко здійснювати повний контроль, ми вживаємо певних заходів.

1) У процесі роботи проводиться контроль за дотриманням безпеки робітників:

- увесь персонал, що входить до чистої виробничої зони, повинен пройти навчання з техніки роботи в «чистих приміщеннях». При вході у виробничу зону всі мають бути одягнені в чистий одяг. Курити, їсти чи пити у «чистих приміщеннях» заборонено;

- зварювання, розпилювання, різання, свердління та інші операції, що призводять до утворення частинок, пилу і диму, не повинні виконуватися в «чистих приміщеннях»;

- матеріали мають бути акуратно складені.

2) Деталі, які необхідно враховувати в процесі проєктування та будівництва «чистих приміщень»:

Санітарна обробка всіх вузлів з’єднання. При проєктуванні й монтажі чистих зон потрібно максимально зменшити можливість виникнення місць, які важко очистити від пилу та бруду. Всі аксесуари, перегородки, стелі, підвісні й навісні елементи можуть бути приєднані лише до надійних стійких елементів будівлі, а їхнє спільне використання з обладнанням та опорами труб не дозволено, щоб уникнути утворення тріщин у матеріалах і обсипання пилу через мікросейсмічний рух.

- У процесі монтажних робіт стелі потрібно кріпити до підвісних балок, щоб вони були встановлені міцно та щільно для зменшення можливості утворення пилу;

- при з’єднанні стін із поверхнею підлоги використовують спеціальні плінтуси, які забезпечують повну герметичність «чистого приміщення». Такий плінтус легко чистити, що повністю відповідає вимогам GMP;

- з’єднання між стіною і стелею здійснюється за допомогою повністю незалежної стельової системи, яка гарантує не тільки міцність стелі, але й гнучке розбирання та складання всіх стін;

- вироби з алюмінієвого профілю у санітарному виконанні використовують для з’єднання виступаючих кутів профільованого листа у горизонтальному і вертикальному напрямках. Ущільнювачі, встановлені на кутах, розташовані врівень зі стіною. Це забезпечує як гарний дизайн, так і герметичність з’єднань.

3) Контроль конструкції кондиціонера:

- повітропроводи та їхні деталі виготовлені з оцинкованої сталі, внутрішня поверхня повітроводів має бути чистою, рівною і гладкою;

- перед встановленням високо-ефективного фільтра його слід розпакувати на місці для візуального огляду та виявлення витоків і встановити відразу після перевірки;

- до встановлення високоефективних фільтрів «чисте приміщення» та системи для кондиціонування повітря по-винні бути ретельно очищені. Після виконання вимог до чистоти потрібно увімкнути режим кондиціонування повітря на 12 год і більше, знову очистити та встановити високоефективний фільтр.

4) Контроль конструкції освітлення:

- чиста зона повинна бути достатньо освітленою відповідно до виробничих вимог, а на підприємстві мають бути встановлені засоби аварійного освітлення;

- потрібно використовувати стельові світильники LED, які є зручними для очищення та захищеними від пилу;

- після монтажу стельових світильників їх необхідно очистити.

Tofflon Science and Technology Group Co., Ltd.

201108, Китай, м. Шанхай,

No.1509, вул. Духуей, р-н Міньхан

Тел.: 021 64906201

sofia.zhou@tofflon.com

http://www.tofflon.com/