Торстен Агнезе1, Торстен Цех1, Катрин Муффлер2, Анита Рютцлер2

Торстен Агнезе1, Торстен Цех1, Катрин Муффлер2, Анита Рютцлер2

1 Европейская фармацевтическая прикладная лаборатория BASF SE (Людвигсхафен, Германия).

2 Прикладная лаборатория, «Ромако Инноджет ГмбХ» (Штайнен, ГмбХ Германия).

Ответственный автор: thorsten.cech@basf.com

Введение

Привитый сополимер поливинилового спирта и полиэтиленгликоля Kollicoat® IR первоначально был разработан как пленкообразующий полимер немедленного высвобождения. Однако различные применения данного полимера позволили ему дополнительно проявить себя в качестве отличного влажного связующего. Как вспомогательное вещество без пероксидов (не содержит их изначально и не образует в процессе хранения) Kollicoat® IR является оптимальным вариантом влажного связующего вещества для использования в рецептурах, содержащих подверженный окислению активный фармацевтический ингредиент [1].

Целью данного исследования было сравнение свойств влажных связующих ПВС-ПЭГ и поливинилпирролидона с использованием инновационного гранулятора с псевдоожиженным слоем VENTILUS 2.5 производства компании INNOJET. Дополнительно исследовали влияние концентрации связующего и скорости распыления на размеры и прочность гранул.

Материалы и методы

Материалы

В исследовании применяли следующие влажные связующие вещества:

a. Поливинилпирролидон K 25 [ПВП K 25] (Kollidon® 25, BASF)

b. Поливинилпирролидон K 90 [ПВП K 90] (Kollidon® 90F, BASF)

c. Привитый сополимер поливинилового спирта и полиэтиленгликоля [ПВС-ПЭГ] (Kollicoat® IR, BASF).

Для определения влияния водопоглотительных свойств наполнителя были выбраны три типичных вспомогательных вещества с разными характеристиками:

1. кальция фосфат безводный двухосновный (DICAFOSA60, ФКД, Германия);

2. микрокристаллическая целлюлоза (МКЦ) (Avicel® PH 101, FMC);

3. лактоза, мелкий порошок (GranuLac® 200, Meggle).

Оборудование

Используемое оборудование состояло из гранулятора с псевдоожиженным слоем VENTILUS 2.5 (INNOJET Herbert H ttlin) с емкостью продукта IPC 1 и форсункой IRN 2.

Характеристики гранул определяли с помощью воздухоструйной просеивающей машины LPS 200 (Rhewum) и набора сит (Retsch AS 200).

Состав рецептур

Концентрация отдельных растворов связующих веществ во всех испытаниях постоянно составляла 8 % (масса / масса). Исследуемые концентрации трех полимеров, подсчитанные по отношению к конечной массе просушенных гранул, составляли 1,5, 3,0 и 5,0 %.

В целях обеспечения сопоставимости как скорости распыления, так и потребления входящего воздуха все испытания были проведены с использованием партий продукта, содержащих 250 г исследуемых наполнителей.

Процесс грануляции

Грануляция была проведена при потреблении входящего воздуха, равном 30 – 45 мč / ч. Поскольку концентрация полимера в используемых связующих растворах была одинаковой, для достижения требуемого содержания связующего вещества в конечных гранулах необходимо было регулировать скорость распыления (таблица 1).

Несмотря на существенные отличия между скоростями распыления, температура продукта удерживалась в пределах 28 – 35 °C путем варьирования температуры входящего воздуха.

Оценка характеристик гранул

Определение как количества остаточных мелких частиц, так и хрупкости гранул проведено с помощью стандартной воздухоструйной просеивающей машины [2]. Количество неагломерированных частиц и хрупкость гранул определены с использованием сита с размером ячейки 125 мкм. Дополнительно выполнен стандартный ситовой анализ, по результатам которого частицы были разделены на три категории в зависимости от их размера: крупные (> 355 мкм), средние (125 – 355 мкм) и мелкие (< 125 мкм).

Результаты и обсуждение

Наполнитель: кальция фосфат безводный двухосновный

Данный наполнитель можно считать «камнеподобным», поскольку он не растворяется и не поглощает воду.

Установлено, что концентрация мелких частиц в конечном грануляте зависит от количества влажного связующего вещества (рис. 1). Наилучшие связующие свойства продемонстрировал Kollidon® 90 F. При концентрации связующего вещества 1,5 % количество мелких частиц значительно уменьшилось. Kollicoat® IR проявил себя в качестве очень

сильного связующего вещества. Однако для получения крепких гранул с низким содержанием мелких частиц рекомендуемая концентрация связующего вещества должна составлять 5,0 %. В данном исследовании Kollidon® 25 был признан сравнительно слабым связующим веществом, использование которого приводило к получению более хрупких гранул с повышенным содержанием мелких частиц. Для получения крупных и крепких гранул концентрация связующего вещества должна превышать 5,0 %.

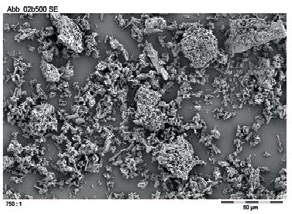

Что касается распределения размера частиц (РРЧ), результаты ситового анализа весьма схожи с данными тестирования, проведенного с помощью воздухоструйной просеивающей машины (рис. 2). Даже при низкой концентрации Kollidon® 90 F образует достаточно крупные гранулы. Концентрация Kollicoat® IR, равная 3,0 %, приводит к получению РРЧ, подходящего для таблетирования, учитывая малую долю мелких частиц и надлежащее количество частиц среднего и крупного размера.