«Забота, то есть внимание к другим, –

это основа хорошей жизни, основа хорошего общества»

Конфуций

Мазь – мягкая лекарственная форма, предназначенная для нанесения на кожу, раны и слизистые оболочки и состоящая из основы и равномерно распределенных в ней лекарственных веществ (Википедия).

Мазь – это, пожалуй, одна из самых древних лекарственных форм, известных человечеству, которая сохранила свое значение и по сей день. Мазь – это название целой группы готовых лекарственных форм, применяемых практически во всех направлениях медицины: в отоларингологии, хирургии, проктологии, неврологии, гинекологии, урологии, офтальмологии и пр. На сегодня в государственном реестре лекарственных средств мази занимают одно из первых мест по ассортименту. В готовой лекарственной форме мази применяются вещества практически всех фармакологических групп: антисептики, анестетики, анальгетики, антибиотики, витамины, гормоны, противогрибковые средства и др. По типу дисперсности мази подразделяются на гомогенные, суспензионные, эмульсионные и комбинированные. С точки зрения технологии наибольшее значение имеет классификация, в основу которой положен тип дисперсной системы, образованной лекарственными веществами и основой. Согласно этой классификации различают гомогенные и гетерогенные мази. Гомогенные мази характеризуются отсутствием межфазной поверхности раздела между лекарственными веществами и основой. В них лекарственные вещества распределены в основе по типу раствора. В зависимости от способа получения это могут быть мази-сплавы и мази-растворы, а с учетом консистенции, степени вязкости и упругости выделяют мази, пасты, кремы, гели и линименты.

Перечень оснований для квалификации мазей можно было бы продолжить и далее, но, исходя из многообразия этой лекарственной формы, прежде всего необходимо подчеркнуть, что процессы производства и упаковки мазей требуют оптимизации и совершенствования производственных технологий. На сегодня технологические аппараты для производства мазей можно разделить на три группы:

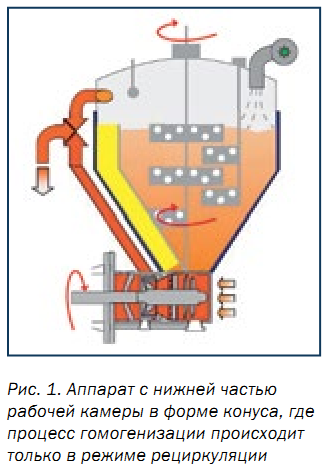

1. Аппараты с нижней частью рабочей камеры в форме конуса, где процесс гомогенизации происходит только в режиме рециркуляции (рис. 1).

1. Аппараты с нижней частью рабочей камеры в форме конуса, где процесс гомогенизации происходит только в режиме рециркуляции (рис. 1).

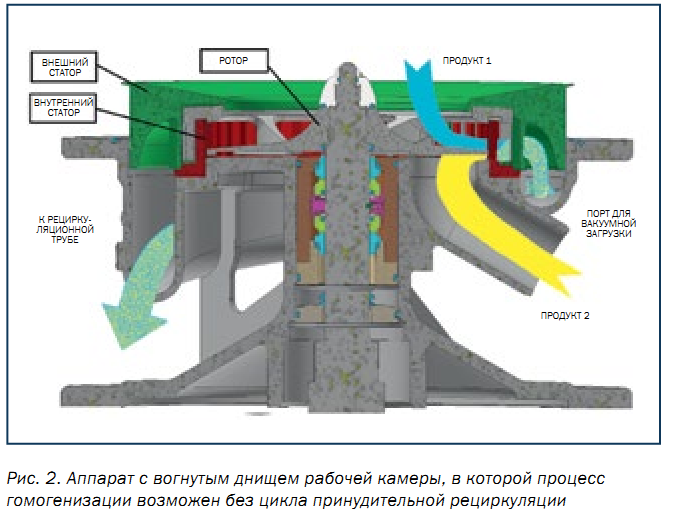

2. Аппараты с вогнутым днищем рабочей камеры, в которых процесс гомогенизации возможен без цикла принудительной рециркуляции (рис. 2).

3. Аппараты с вогнутым днищем рабочей камеры и сложным многоканальным корпусом донного гомогенизатора (рис. 3).

Рассмотрим третью группу аппаратов со сложной рабочей камерой гомогенизатора, так как она менее известна в фармацевтической отрасли стран СНГ.

Сложность рабочей камеры (корпуса) гомогенизатора обусловлена наличием множества каналов, с помощью которых потоки движения гомогенизируемых сред перенаправляются в разные области гомогенизатора, в зависимости от необходимости процесса.

Если вкратце объяснить принцип работы данного

гомогенизатора, то можно сказать, что в процессе производства эмульсий на нем можно смешивать горячий расплав жиров с холодной технологической водой за счет канализации потоков непосредственно в зону кавитации. При использовании такого направления потоков в три раза и более сокращается длительность процесса получения стерильных фармацевтических гелей в сравнении с использованием аппаратов с простой камерой гомогенизатора. Естественно, что при переходе на работу на новом производственном оборудовании возникнет необходимость в изменении технологических алгоритмов производства, чтобы максимально быстро и легко наладить оптимальный процесс с точки зрения времени и рациональности использования ресурсов предприятия.

гомогенизатора, то можно сказать, что в процессе производства эмульсий на нем можно смешивать горячий расплав жиров с холодной технологической водой за счет канализации потоков непосредственно в зону кавитации. При использовании такого направления потоков в три раза и более сокращается длительность процесса получения стерильных фармацевтических гелей в сравнении с использованием аппаратов с простой камерой гомогенизатора. Естественно, что при переходе на работу на новом производственном оборудовании возникнет необходимость в изменении технологических алгоритмов производства, чтобы максимально быстро и легко наладить оптимальный процесс с точки зрения времени и рациональности использования ресурсов предприятия.

Основные факторы, влияющие на оптимизацию процесса производства:

1. Качество сырья.

2. Необходимость в дополнительной обработке сырья (просеивание, очистка, фильтрация и т.д.).

3. Взаимосвязь и взаимодействие основных компонентов и очередность их ввода в процесс. На это

влияют этапы предварительного смешивания, нагрева, охлаждения, газации/вакуумирования, а также интенсивность смешивания/диспергирования.

4. Температурные режимы и их подбор, давление в емкости, скорость и равномерность изменения температуры продукта в рабочей камере.

5. Надлежащая гигиена и надежность персонала, валидация процесса очистки.

Качественные величины воздействия пунктов 1 – 3 в основном представлены в рецептуре. В зависимости от эмульсии (O/W или W/O) жировая или водная фаза подается в смеситель посредством вакуума. Чтобы очистить сырье на входе в смесительную камеру, необходимо установить сетчатые фильтры. Если предварительные фазы должны пройти стерильную фильтрацию, то посредством избыточного давления в емкостях предварительной фазы или насоса увеличивается пропускная способность стерильного фильтра.

Для цинковых паст или продуктов с высоким содержанием сухих веществ возможен этап предварительного диспергирования этих порошков в фазе жира или воды, чтобы удалить посторонние примеси из порошка (металлические или иные твердые включения) в момент всасывания в камеру диспергирования через предустановленный фильтр. Благодаря этому отсутствует потребность в процессе просеивания ингредиентов, который необходим при подаче продуктов непосредственно в смеситель.

В гомогенизирующих смесителях с многоканальным корпусом жидкие ингредиенты могут подаваться напрямую в зону кавитации гомогенизатора, причем подача осуществляется непосредственно под ротором гомогенизатора. При работающем гомогенизаторе подаваемая фаза объединяется и диспергируется с фазой из смесительной емкости в зоне высоких усилий кавитации, то есть в области наибольшей плотности энергии. Только таким образом можно ввести фазу расплавленного жира в холодный гель Карбопол, полученный в смесителе. В зависимости от содержания жировой фазы температура продукта зачастую не

превышает 30 °C, благодаря чему исключается процесс дальнейшего охлаждения.

Технология горячее/холодное производство эмульсий осуществляется путем подачи фазы холодной воды в предварительно расплавленную жировую фазу. Данный процесс возможен при производстве большинства эмульсий, поскольку ротор, расположенный между двумя статорами, предотвращает отверждение отложений жира в области подачи холодной воды.