До недавнего времени для нанесения покрытия на таблетки у производителей фармацевтической продукции был выбор только между двумя такими системами распределения воздушного потока, как принудительный воздушный поток, подающийся в одном направлении с раствором из распылительных форсунок на слой таблеток, или принудительный воздушный поток, направленный сквозь слой таблеток. В обоих случаях осушающий воздух подается в барабан и распределяется воздуховодом, размещенным непосредственно снаружи барабана. Его положение и отличает эти две системы.

Стандартные системы распределения принудительного воздушного потока

При принудительном воздушном потоке, направленном на таблеточный слой, воздух выходит из входного воздуховода с высокой скоростью из-за небольшого сечения вытяжной трубы и направляется к слою таблеток. Таблеточный слой создает препятствие, что приводит к потере давления, которое частично компенсируется вентилятором вытяжного воздуховода. Таким образом, по всей поверхности таблеточного слоя формируются вихри, которые уносят мелкодисперсный туман раствора покрытия из форсунок.

Риск, связанный с выбором данного типа распределения воздуха, обусловлен тем, что из-за высушивания форсунок уже с самого начала технологического процесса барабан и кронштейн с форсунками могут быть сильно загрязнены пылью. Практический совет: чем меньше сечение вытяжной трубы входного воздуховода, тем больше скорость попадания воздушного потока в барабан и, следовательно, выше риск возникновения вихрей внутри барабана.

Усовершенствование распределения воздушного потока

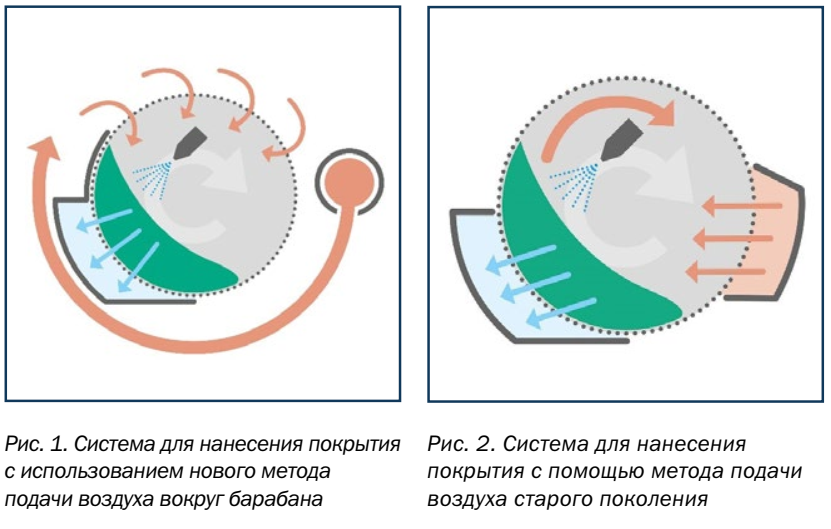

Чтобы исключить возникновение таких нежелательных ситуаций, необходимо оптимизировать распределение воздушного потока. Особенностями нового способа подачи воздуха являются измененный выпускной контур и направленное распределение потока в корпусе коатера. Большое отверстие измененного контура подачи воздушного потока оснащено щелями различных размеров, поэтому воздушный поток в барабане равномерно распределяется по всей его длине.

Воздух, входящий в барабан, должен поступать четко по направлению к выходному воздуховоду и, следовательно, проходить через мелкодисперсный туман раствора покрытия. Чтобы гаран тировать, что воздушный поток попадает в барабан с невысокой скоростью, сечение трубы входного воздуха должно быть большим. Данные условия достигаются за счет того, что воздух сначала проходит по внешнему контуру вокруг барабана, а затем входит в барабан над распылительными форсунками через перфорационные отверстия.

Входное отверстие новой системы значительно больше входного воздуховода, установленного снаружи барабана (рис. 1, 2), благодаря чему создается ламинарный воздушный поток внутри барабана. Во избежание возникновения вихревого потока в области распыления в барабане установлена дополнительная крышка над вытяжным воздуховодом.

Температура таблеточного слоя

Температура таблеточного слоя должна быть одинаковой по всей длине барабана, что достигается благодаря равномерному распределению воздушного потока от входа и по всей длине барабана. Это позволяет значительно сократить процесс нанесения пленочного покрытия в перфорированном барабане коатера. Также данная технология позволяет достигнуть оптимальных результатов нанесения покрытия с минимальными загрязнениями.

Высокая скорость распыления

Быстрое образование равномерно распределенной пленки на поверхности таблетки важно для уменьшения времени процесса нанесения пленочного покрытия. Это достигается за счет высокой скорости распыления, при этом ограничивающими факторами – в зависимости от базовой конструкции устройства – являются площадь активного распыления и эффективность сушки.

Длина барабана

Геометрия барабана также играет важную роль. Форма барабана влияет на распределение воздушного потока. В длинных коатерах, где диаметр барабана меньше его длины, таблетки перед нанесением покрытия распределяются на большой площади, следовательно, создается большая область для распыления. Увеличенная длина барабана приводит к увеличению количества распылительных форсунок, которые расположены в ряд для гарантирования необходимой производительности и достижения высокой эффективности распыления. Важно отметить, что весь слой таблеток должен быть оптимально расположен в зоне распыления. Также необходимо исключить повторное нанесение раствора, чтобы не возникало избыточного покрытия на некоторых таблетках.

Мощность сушки

Мощность сушки

Учитывая, что увеличение количества форсунок приводит к большей площади нанесения покрытия, сушка должна быть соответствующей мощности. Для предотвращения слипания влажных таблеток и повреждения пленочного покрытия мелкие капли раствора должны быть быстро нанесены и распределены по поверхности таблеток, а также быстро высушены. Из-за чувствительности активных ингредиентов повышение температуры осушающего воздуха возможно только до определенного уровня, что не всегда применимо в качестве условия, позволяющего сократить время процесса.

Необходимыми условиями для достижения соответствующей эффективности сушки являются большой объем осушающего воздуха и высокая скорость распыления. Поскольку в большинстве оборудования воздух подается из технической зоны через заднюю стенку корпуса коатера, из-за возникающего обратного давления большее количество осушающего воздуха собирается в передней части барабана, что является причиной неравномерной сушки по всей длине барабана. Например, в передней части барабана создается оптимальный баланс между скоростью распыления и сушкой, в то время как в задней его части таблетки могут прилипать друг к другу и к барабану. В проведенных испытаниях были выявлены значительные различия в температуре продукта по всей поверхности слоя.

Снижение вихревого потока

Осушающий воздух должен проходить по коатеру таким образом, чтобы его можно было полностью использовать и исключить возникновение вихрей в потоке в течение всего процесса, особенно в зоне мелкодисперсного тумана. Усиление ламинарного воздушного потока способствует улучшению эффекта сушки, что, как отмечено выше, вызывает загрязнения пылью поверхности барабана и кронштейна с форсунками. Эта пыль может отклеиться от поверхности устройства во время работы и прилипнуть к поверхности таблеток. Загрязнение также приводит к увеличению объема работы по очистке.

Неравномерное распределение температуры в слое продукта также может обусловить слипание таблеток в более холодных областях. Если воздушный поток попадает на таблетки, которые еще не покрыты, то их температура повышается, что, в свою очередь, способно повредить активный ингредиент.

Вихри в потоке осушающего воздуха в коатере возникают в случаях, когда он сталкивается с препятствиями, к которым относится, например, кронштейн с форсунками. Если конструкция кронштейна слишком велика, то он становится препятствием в барабане и рядом с ним образуются вихри, что приводит к неравномерному распылению тумана раствора и увеличению загрязнений в барабане и на самом кронштейне. Другие крупные элементы, такие как датчики, шланги и т. д., установленные в определенных областях барабана, также могут вызвать возникновение вихрей в потоке воздуха. Следовательно, конструкция кронштейна с форсунками должна быть как можно более компактной и соответствовать размеру барабана, а также иметь должным образом размещенные шланги и датчики для оптимизации потока.

Воздушный поток

Поток воздуха на входе и выходе из коатера также играет важную роль. Когда вытяжной воздуховод не полностью покрыт таблетками, большая часть воздуха всасывается через непокрытые участки и, следовательно, не может быть использована для сушки. Это также является причиной разной скорости воздуха у поверхности слоя, вызванной неравномерным снижением давления между открытыми перфорационными отверстиями и таблеточным слоем.

Результаты

Внедрение нового метода распределения воздушного потока устранило практически все нежелательные аспекты традиционных способов. Вихри в области форсунок и возникающие загрязнения внутри коатера были сведены к минимуму, за счет чего также сократилось время производства партии. Благодаря новой системе воздушного потока температура внутри барабана распределяется равномерно, что исключает вероятность повреждения покрытия и слипания, а также способствует уменьшению времени обработки.

После увеличения длины барабана можно установить больше форсунок в один ряд, что необходимо для обеспечения высокой производительности и достижения большой скорости распыления.