Турбуленция вредит равномерному нанесению покрытий. Подача воздуха при нанесении покрытий на таблетки не только в значительной степени определяет качество покрытия, но и оказывает влияние на длительность процесса, чистоту барабана и держателя форсунок, а также на универсальность загрузки машины.

Паскаль Моритц, директор Glatt AG, предприятия группы компаний Glatt в Праттельне (Швейцария), и д-р Йохен Тис, руководитель конструкторского отдела, представляют новую разработку барабанной установки для нанесения покрытий типа GCC производства компании Glatt.

Классическим методом нанесения покрытий и модифицирования активных лекарственных веществ является нанесение покрытий в барабанном устройстве. В барабанных установках для нанесения покрытий осуществляется сахарное дражирование, пленочное покрытие и покрытие активными веществами таблеток, капсул и очень больших пеллет. Этот слой оказывает решающее влияние на высвобождение активного вещества. Также нанесенное покрытие облегчает прием лекарственного препарата для пациента. Кроме того, с помощью покрытия можно замаскировать неприятный вкус препарата.

В прежние годы усовершенствование барабанных установок для нанесения покрытий было нацелено прежде всего на улучшение отдельных функций, таких как загрузка и выгрузка, управление и очистка. «Также мы размышляли о том, стоит ли нам продолжать усовершенствовать уже имеющиеся установки и, в частности, установку для нанесения покрытий типа GC Smart. Мы решились на разработку абсолютно новой машины, так как квантовый скачок можно осуществить только в том случае, если собрать воедино различные улучшенные и новые функции», ‒ комментирует г-н Моритц рассуждения, которые привели к разработке барабанной установки для нанесения покрытий типа GCC. «Мы стремились ускорить и улучшить процесс нанесения покрытий», ‒ добавляет г-н Тис.

Барабанная установка для нанесения покрытий типа GCC

Важнейшими технологическими операциями при нанесении оболочки являются распыление, сушка и перемешивание. Для повышения производительности барабан установки GCC был сделан немного длиннее по сравнению с предшествующей моделью GC Smart. «Это создает место, чтобы установить одну-две дополнительные форсунки», ‒ уточняет г-н Тис. «Тем самым мы сокращаем время нанесения покрытия до 30%». Но в то же время увеличение мощности распыления требует больше воздуха, чтобы отвести жидкость, содержащуюся в распыляемом пленочном покрытии. «Но это не делалось по принципу «много дает много». Требование состоит в том, чтобы в полностью перфорированном барабане установки для нанесения покрытий повсюду создать одинаковые ламинарные потоки для достижения равномерного напыляемого покрытия и равномерной сушки. В противном случае таблетки не только не будут равномерно покрыты, но и могут склеиться друг с другом».

Новый диффузор обеспечивает ламинарный воздушный поток

Равномерное прохождение воздуха через барабан и слой таблеток достигается с помощью заново сконструированного диффузора. В то время как в машинах других производителей подача воздуха производится через патрубок, прилегающий к вращающемуся барабану, диффузор обеспечивает равномерное распределение воздуха по большой площади перфорированного барабана. «Мы можем продемонстрировать, насколько равномерно воздух проходит через барабан и слой таблеток», ‒ рассказывает г-н Тис, указывая на компьютерную модель. «Здесь отчетливо видно, что держатель форсунок находится в том месте, где самая низкая скорость потока». Насколько хорошо это работает, видно также по незначительному и равномерному загрязнению форсунок и держателя форсунок.

Новый держатель форсунок с автоматической настройкой

Еще одним «ключом» для получения равномерной и точной оболочки таблеток является конструкция и настройка распылительных форсунок. Они разработаны компанией Glatt совместно со специалистом в области изготовления форсунок ‒ фирмой Schlick. Особенность данных форсунок заключается в том, что каждая из них на держателе форсунок может управляться отдельно и имеет индивидуальную настройку. Для каждой из форсунок типа GCSD, используемых до сих пор, для этих целей требовалось по три воздуховода и продуктопровода для наносимого покрытия. «Из-за этого на держателе форсунок получался изрядный «клубок из шлангов». Наши клиенты хотели, чтобы мы упростили держатель форсунок, не устраняя преимущество индивидуальной настройки отдельных форсунок», ‒ объясняет г-н Моритц. Это удалось сделать путем интегрирования трех воздуховодов в держатель, благодаря чему значительно упростился процесс его очистки. «Кроме того, мы поставили задачу снова использовать максимально возможное количество деталей от форсунок, которые применялись до сих пор. Это и было достигнуто, за исключением корпуса форсунки», ‒ говорит г-н Тис.

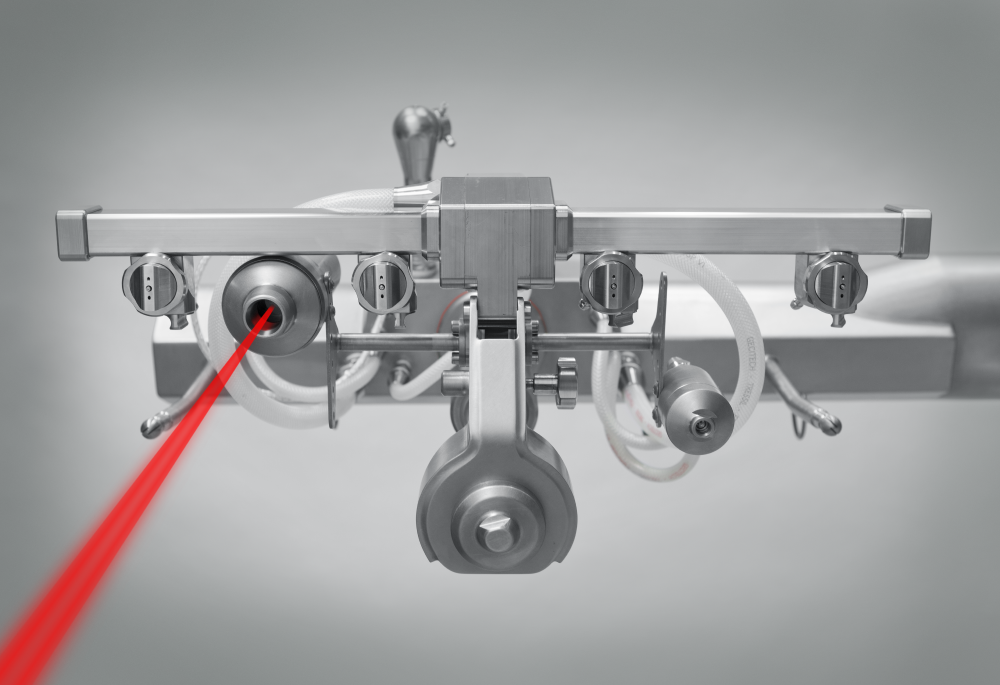

Держатель форсунок с лазерным датчиком для определения расстояния.

Расстояние между форсункой и слоем таблеток может регулироваться автоматически

Наряду с конструкцией форсунок и держателя форсунок еще одна деталь играет важную роль в равномерном нанесении покрытия: «Должна существовать возможность поддерживать расстояние между форсункой и слоем таблеток в очень узком диапазоне допуска», ‒ поясняет г-н Тис. Для этого компания Glatt интегрировала в свой держатель форсунок лазерную систему измерения расстояния, которая полностью автоматически регулирует расстояние между форсункой и слоем таблеток. «Использование электроники для этого является обычным делом», ‒ рассказывает г-н Тис. «Искусство состоит в том, чтобы защитить датчик и систему электроники от среды внутри установки». Оптику могут повредить не только высокие температуры, но и процессы очистки и туман при распылении. Для решения этой проблемы датчики были помещены в специальный корпус, чтобы во время технологического процесса и при очистке они обдувались сжатым воздухом.

Держатель форсунок с лазерным датчиком для определения расстояния

Расстояние между форсункой и слоем таблеток может регулироваться автоматически.

Благодаря высокой мощности распыления и подачи воздуха новой установки для нанесения покрытий можно добиться более узкого допуска при нанесении покрытия (его однородность). Но для изготовителей, которые выпускают препараты по утвержденному рецепту, важнейшую роль играет фактор времени: необходимый слой нанесенной пленки получается за значительно более короткое время.

Возможность производства маленьких партий при объеме загрузки от 10%

Наряду с однородностью покрытия все более важными для эксплуатирующих предприятий становятся такие аспекты, как надежная защита, легкая очистка и универсальное использование технологического оборудования.

«Многочисленные положительные отзывы клиентов компании связаны прежде всего с универсальностью нашей машины», ‒ убежден г-н Моритц. Если для традиционной барабанной установки для нанесения покрытий обычным является рабочий диапазон от 30 до 100% объема загрузки, то с помощью новой машины компании Glatt можно перерабатывать также и маленькие партии, при которых уровень заполнения составляет всего 10%. Это является неоценимым преимуществом, прежде всего при проведении испытаний. «Такой малый объем заполнения можно получить без проведения затратных мероприятий по переделке», ‒ продолжает г-н Моритц. ‒ «Следует удалить только элементы для перемешивания. В целях равномерного перемешивания небольших количеств таблеток достаточно стационарных элементов для выгрузки».

Герметичность (сontainment) от партии к партии

«С учетом приобретающего все большую важность требования фармацевтической промышленности в отношении решений, касающихся полной герметичности (Full Containment), компания Glatt интенсивно решает проблему выгрузки таблеток», ‒ подчеркивает г-н Тис. Для этого требуется не только автоматическое полное опорожнение. Также сама конструкция должна гарантировать, что ни одна из таблеток с неполным покрытием не попадет во время процесса в канал выгрузки и не останется там. Эта задача была решена с помощью клапана, который во время процесса нанесения покрытия закрывает канал выгрузки. Лишь во время процесса опорожнения, для которого направление вращения барабана меняется на противоположное, клапан открывает канал выгрузки.

Слой таблеток в процессе выгрузки

Путем изменения направления вращения барабана таблетки выгружаются без остатка.

Чтобы добиться реальной герметичности, боковые смотровые дверки и передняя дверка установки для нанесения покрытий оснащены надувными уплотнениями. Процесс нанесения покрытия происходит при пониженном давлении. Чтобы воздух из зоны расположения технических устройств и привода, находящейся за стенкой, ни в коем случае не попадал в рабочую зону, была создана новая конструкция соответствующего уплотнения, оснащенного системой контроля утечек. Благодаря этому исключается попадание высокоактивных субстанций в зону технического обслуживания установки. Процессы загрузки и выгрузки, а также взятие проб во время процесса также можно выполнять в условиях полной герметичности.

«Герметичность действует также в отношении очистки», ‒ поясняет г-н Тис. В новой установке GCC ее можно проводить в полностью автоматическом режиме. Для этого между корпусом и барабаном, а также в самом барабане установлены направленные струйные моющие устройства. Кроме того, держатель форсунок оборудован вращающейся форсункой для очистки, которая омывает распылительные форсунки спереди.

«Наша установка для нанесения покрытий сконструирована таким образом, что возможна также CIP-очистка», ‒ поясняет далее г-н Тис. Чтобы уже до процесса очистки в установке оставалось как можно меньше остатков, элементы машины имеют гладкие поверхности, мало углов и кромок. Также конструктивно удалось избежать «мертвых» зон.

«Во время разработки новой установки мы много думали об отдельных функциях и усовершенствованиях и в целом установили для себя новый ориентир. Но решающим является возможность самим на практике увидеть взаимодействие отдельных свойств», ‒ говорит г-н Моритц. «Для этого мы приглашаем всех клиентов компании и заинтересованных лиц испытать установку для нанесения покрытий у нас в лаборатории. Уверены, что они будут в восторге!»

www.glatt.com

info.we@glatt.com

Glatt Ingenieurtechnik GmbH,

Представительство в РФ:

РФ, 117630, Москва,

ул. Обручева, 23, корп. 3.

Тел.: +7 (495) 787–42–89

info@glatt–moskau.com