Констанц Германн1, 4, Торстен Цех1, Верена Гайзельхарт2, Майкл Г. Хертинг3, Карстен Мэдер4

1 Европейская прикладная лаборатория, Фармацевтические решения, «БАСФ СЕ» (Германия).

2 Техническая служба Европы, Фармацевтические решения, «БАСФ СЕ» (Германия).

3 Системы управления качеством, Управление несоответствиями и Процессы, «БАСФ СЕ» (Германия).

4 Фармацевтический факультет, Университет Мартина Лютера в Галле (Германия).

Ответственный автор: thorsten.cech@basf.com

Введение

Опубликованные результаты испытаний, в которых исследовали влияние размера частиц связующих веществ, показали, что механическая прочность таблеток увеличивается по мере уменьшения размера частиц сырья [1, 2]. Благодаря большим поверхностям и большему количеству частиц на единицу объема появляется больше точек для связывания. Следовательно, микронизированные связующие могут быть достаточно эффективными вспомогательными веществами [1 – 4].

В фармацевтической промышленности в качестве связующих веществ используют различные типы ПВП. Помимо этих хорошо известных связующих Kollidon® CL-M также является эффективным связующим веществом для процесса роликового компактирования [1, 3, 4]. Очень малый размер частиц обладает и другим преимуществом. Предполагается, что при контакте с влажной средой поверхность таблеток может оставаться более гладкой, чем таблеток, содержащих другие типы с более крупными частицами.

Помимо этого, Kollidon® CL-M обладает и другими ценными свойствами, например способностью ускорять время распада или образовывать комплексы с активными веществами, что способствует улучшению растворимости. Настоящее исследование должно предоставить дополнительные данные о Kollidon® CL-M в качестве сухого связующего вещества и дезинтегранта в процессах роликового компактирования и прямого прессования. Кроме того, необходимо оценить влияние концентрации Kollidon® CL-M и роликового компактирования на растворение АФИ [5].

Материалы и методы

В исследовании использовали бинарные смеси микронизированного кросповидона (Kollidon® CL-M, BASF SE) и безводный дикальция фосфат (DI-CAFOS® A, Chemische Fabrik Budenheim) (рис. 1). Все сырье пропускали через сито размером 0,8 мм, взвешивали и смешивали в течение 10 мин в блендере Turbula® (T2C, Willy A. Bachhofen AG Maschinen Fabrik). После смешивания смеси разделяли. Одну часть использовали для анализа свойств порошка и сразу же после этого ее отправляли на этап прессования, другую часть вальцевали перед прохождением этапа прессования. В ходе этого этапа оценивали влияние процесса роликового компактирования. Перед прессованием 0,5% магния стеарат добавляли (Turbula® T2C) в качестве лубриканта как в порошковые смеси, так и в гранулы. Время смешивания составляло 2 мин. В целях получения репрезентативных образцов для анализа порошковые смеси и гранулы разделяли с помощью роторного делителя (PT 100, Retsch GmbH).

Как компактирование, так и прессование выполняли с различной силой уплотнения, которая соответствовала заданному проектному полю (рис. 1). Математическую оценку результатов проводили с использованием программы MODDE версии 7.0 (Umetrics).

Плотность частиц анализировали с помощью гелиевого пикнометра Accu Pyc 1330 (Micromeretics). Каждый образец измеряли три раза. Для определения гранулометрического состава сырья использовали лазерный дифрактометр (Mastersizer 2000, Malvern). Объем смеси гранул или порошка составлял 150 мл, и отбирался без каких-либо встряхиваний или ненужного перемешивания. Эти образцы помещали в закрытую воронку (тип 3201, HWS Hans W. Schmidt GmbH&Co. KG). После открытия затвора измеряли время высыпания и определяли вершину конуса.

Компактирование проводили на оборудованной установке Mini-Pactor® (Gerteis) с переменным и автоматически контролируемым зазором между роликами.

Таблетки прессовали с помощью роторного таблеточного пресса (Korsch XL 100, Korsch AG). Он был оборудован пятью проволочными тензометрами, которые измеряли различные силы: основную силу прессования (верхнюю/нижнюю), силу скребка, силу выталкивания и силу предварительного прессования (нижнюю). Для определения смещения использовали индуктивный датчик смещения с усилителем (датчик смещения типа FM12 DC-S). Пресс также был оснащен наполняющим механизмом, включающим перемешивающую лопасть.

Таблетки прессовали с помощью роторного таблеточного пресса (Korsch XL 100, Korsch AG). Он был оборудован пятью проволочными тензометрами, которые измеряли различные силы: основную силу прессования (верхнюю/нижнюю), силу скребка, силу выталкивания и силу предварительного прессования (нижнюю). Для определения смещения использовали индуктивный датчик смещения с усилителем (датчик смещения типа FM12 DC-S). Пресс также был оснащен наполняющим механизмом, включающим перемешивающую лопасть.

Для определения прочности на раздавливание и массы таблеток использовали автоматическую систему тестирования таблеток (HT-TMB-C1-12F, Kraemer). Для исследования времени распада тестировали шесть таблеток в аппарате в соответствии с требованиями Европейской Фармакопеи (ZT 74, ERWEKA). Испытания проводили в очищенной воде при температуре 36 – 38 °C.

Результаты и обсуждение

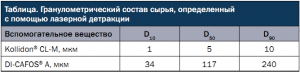

Вначале определяли характеристики Kollidon® CL-M и DI-CAFOS® A. Отчетливые различия можно было установить в отношении гранулометрического состава (PSD), который для D50 Kollidon® CL-M составлял 5 мкм (таблица). Кроме того, было обнаружено, что удельная плотность двух вспомогательных веществ заметно отличается: 1,2343 г/см3 (Kollidon® CL-M) и 2,8675 г/см3 (DI-CAFOS® А).

Процессы уплотнения исследуемых смесей проходили без каких-либо проблем, что можно объяснить, например, низкими вариациями размера зазора, который составлял 3±0,3 мм. При концентрации Kollidon® CL-M менее 12% (по массе) вариации были еще ниже (всего 0,1 мм). Данные различия обусловлены плохой сыпучестью чистого Kollidon® CL-M. Помимо этого, при высоких концентрациях Kollidon® CL-M (выше 12% по массе) и высоких усилиях (выше 14 кН/см) наблюдалось прилипание к роликам. Кроме того, установлено, что чистый двузамещенный кальция фосфат можно использовать в процессе роликового компактирования без добавления дополнительных вспомогательных веществ. Однако это было возможно только при высоких значениях удельной силы уплотнения (9 кН/см и 16,1 кН/см).

Угол естественного откоса в качестве метода оценки сыпучести проявил некоторые недостатки: конус порошка и гранул был очень неустойчивым, а верхушка конуса часто соскальзывала. Однако в целом можно отметить, что все гранулы, за исключением двух партий (с содержанием Kollidon® CL-M 8% при 1,9 кН/см и содержанием Kollidon® CL-M 12% при 4 кН/см), были хорошо сыпучими. И напротив, ни одна из порошковых смесей не показала приемлемых характеристик сыпучести.

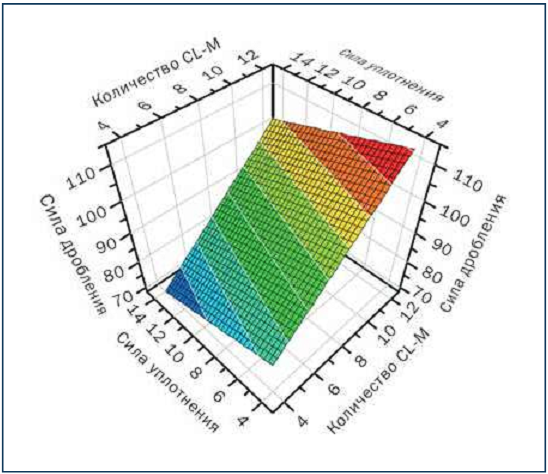

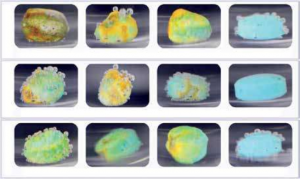

Как и ожидалось, увеличение количества связующего вещества и повышение силы уплотнения соответственно вызывает увеличение гранул [6]. Наименьшие гранулы были получены при значении 1,9 кН/см и содержании Kollidon® CL-M 8%, в то время как самые крупные частицы гранул были получены при 12% Kollidon® CL-M и 14 кН/см (рис. 2).

Наблюдаемые эффекты концентрации связующего вещества и силы уплотнения можно объяснить следующим образом: чем больше связующего и чем больше силы применяется для уплотнения, тем более пластичной и хрупкой может быть деформация. В результате лента и хлопья демонстрируют более высокую степень твердости.

Во время процесса прессования все партии гранул показали приемлемое наполнение матрицы, в то время как только порошковые смеси с низким содержанием Kollidon® CL-M обеспечили оптимальные характеристики сыпучести. Наиболее прочные таблетки можно было произвести с большим количеством связующего и предельно низкой удельной силой уплотнения. При добавлении 12% Kollidon® CL-M и применении различных сил уплотнения полученные силы дробления составляли от 100 до 110 Н. Самыми слабыми таблетками были те, которые содержали 4% Kollidon® CL-M во время компактирования при 14 кН/см (рис. 3). Высокое механическое напряжение в процессе уплотнения привело к уменьшению силы дробления при всех концентрациях Kollidon® CL-M.

Повышение концентрации Kollidon® CL-M с 8 до 12% привело к значительному увеличению сопротивления дроблению – примерно на 15 Н. Влияние количества связующего вещества можно объяснить прочностью связей между компонентами и соотношением их количества. Кроме того, при использовании Kollidon® CL-M в более высоких концентрациях удельная поверхность смесей увеличилась, вследствие чего можно ожидать большего количества точек для связывания. Этот факт также привел к повышению сопротивления таблеток дроблению. И наоборот, увеличение силы уплотнения с 9 до 14 кН/см обусловило значительную потерю силы дробления – около 11 Н. Эта потеря компактируемости описана в литературных источниках и ее связывают с увеличением частиц и истощением материала во время процесса роликового компактирования [1 – 3, 6].

Также тестировали таблетки, полученные путем прямого прессования (рис. 4). Значения измеренных сил дробления варьировали от 77 до 127 Н в зависимости от концентрации Kollidon® CL-M. По мере повышения содержания полимера механическая прочность заметно возросла (R2 = 0,81).

Силы дробления таблеток, полученных путем прямого прессования, были выше в сравнении с таковыми таблеток, содержащих Kollidon® CL-M в той же концентрации, но изготовленных из гранул. Это доказало влияние процесса предварительного роликового компактирования и потерю способности к уплотнению.

Время распада всех таблеток, содержащих Kollidon® CL-M, составляло менее 1 мин. Следовательно, все рецептуры соответствовали требованиям Европейской Фармакопеи в отношении таблеток без покрытия с немедленным высвобождением (менее 15 мин).

В целом, можно отметить, что таблетки, полученные путем прямого прессования, распадаются быстрее, чем таблетки, изготовленные из гранул. Двойное уплотнение материала в процессе роликового компактирования привело к снижению общей пористости и ухудшению функциональности дезинтегранта.

Заключение

Kollidon® CL-M продемонстрировал бифункциональные свойства и может быть использован в качестве связующего вещества и дезинтегранта. Повышение концентрации кросповидона привело к получению гранул и таблеток, имеющих более высокую механическую прочность, в то время как бóльшая сила уплотнения способствовала получению таблеток с меньшей прочностью. Содержание связующего вещества в размере 8% было достаточным для получения прочных таблеток, время распада которых составляло менее 1 мин.

В результате плохой сыпучести и больших различий в удельной плотности двух вспомогательных веществ требовалась грануляция большинства смесей. В данном случае было показано, что увеличение количества Kollidon® CL-M привело к улучшению характеристик повторного прессования. Идеальные концентрации кросповидона были установлены в диапазоне от 4 до 12% (по массе). Содержание кросповидона ниже 4% практически не повлияло на свойства конечной таблетки, в то время как концентрация выше 12% обусловила проблему прилипания.

Оптимальная концентрация микронизированного кросповидона в смеси была установлена в диапазоне от 4 до 12% (по массе). Использование данных рецептур способствовало получению таблеток высокой прочности и с быстрой распадаемостью.

Больше информации представлено на сайте - www.pharma.basf.com