Federica Giatti, Fabriano Ferrini, Caterina Funaro

IMA S.p.A, Active Division, via I Maggio 14, 40064 Ozzano dell’Emilia (Bologna, Italy).

Введение

Выявление и устранение неисправностей – один из путей решения проблемы, часто используемый для восстановления поврежденных продуктов или неудачных процессов в оборудовании. Это логический и систематический поиск источника проблемы в целях ее решения и возобновления операционной деятельности. Прессование таблеток – это наука и искусство, а также целый ряд факторов, влияющих на успешное завершение процесса выпуска продукта. Обнаружение и устранение неисправностей является одним из критически важных моментов в процессе таблетирования. Некоторые из основных проблем, с которыми сталкиваются производители, включая недостаточную прочность и непостоянную массу таблетки, неправильную подачу компонентов рецептуры в питатель, зачастую можно исправить путем настройки таблетпресса или его систем [1].

Подача таблеточной смеси в матрицу – одна из критически важных стадий в процессе таблетирования, поэтому выбор надежной конфигурации питателя и правильных настроек для наполнения матрицы обеспечивает гибкость таблеточного производства и позволяет управлять возможными отклонениями процесса. Такие проблемы как отклонения по массе и прочности, сегрегация, ламинация, закупорка и прилипание, можно контролировать при условии, что процесс подачи таблеточной смеси в матрицу является воспроизводимым и контролируемым.

При идеальных условиях в процессе таблетирования порошок должен течь свободно, размеры частиц порошка могут варьировать в узком диапазоне и должны обладать достаточной силой сцепления, чтобы держаться вместе, но не слишком большой, чтобы не возникало прилипания к поверхностям матриц и пуансонов. Обычно в процессе прямого прессования некоторые порошки обладают низкой текучестью и высоким содержанием влаги, что ограничивает их свободное течение при загрузке в матрицу и приводит к возникновению таких проблем, как нестабильная масса таблетки и снижение производительности.

Цель работы – оптимизировать конфигурацию питателя и параметры процесса таблетирования для повышения однородности наполнения матрицы трудно текучими порошками с использованием промышленного роторного таблетпресса Prexima 300 производства компании IMA.

Материалы и методы

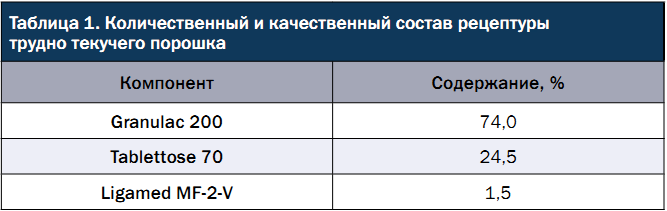

Для рецептуры трудно текучего порошка в качестве эталонной использовали смесь на основе лактозы. В ее состав входило два вида лактозы – с более мелкими (GranuLac 200, Meggle) и более крупными частицами (Tablettose 70, Meggle), а также магния стеарат (Ligamed MF2V, Peter Greven) в качестве лубриканта (табл. 1).

Для рецептуры трудно текучего порошка в качестве эталонной использовали смесь на основе лактозы. В ее состав входило два вида лактозы – с более мелкими (GranuLac 200, Meggle) и более крупными частицами (Tablettose 70, Meggle), а также магния стеарат (Ligamed MF2V, Peter Greven) в качестве лубриканта (табл. 1).

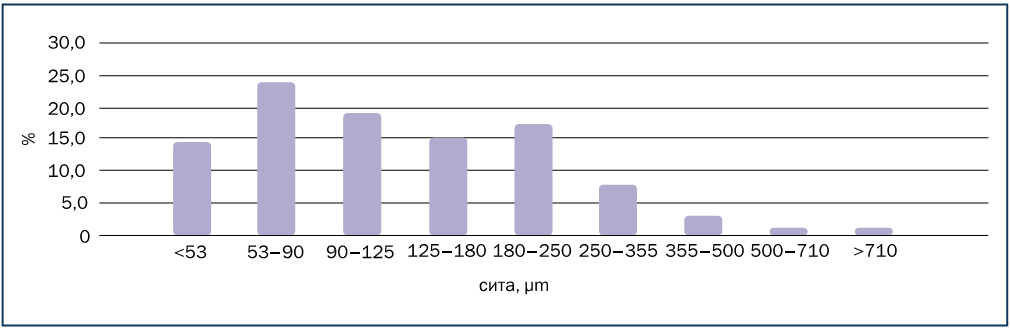

Смесь анализировали на предмет таких технологических параметров, как текучесть (индекс Carr), L.O.D и распределение частиц по размерам. Индекс Carr составил 28 (по классификации относится к трудно текучим), измеренная величина L.O.D равнялась 105 °C (0,12%), а распределение частиц по размерам было очень неоднородным (рис. 1).

Цель данной работы – максимизация профиля силапрочность (эксперимент 1), минимизация относительного стандартного отклонения (Relative Standard Deviation – RSD, %) по массе (эксперимент 2) и достижение максимальной производительности (эксперимент 3). Особое внимание уделяли RSD массы таблетки для описанных трудно текучих порошков.

Условия эксперимента определяли заранее. Они были следующими:

- эксперимент 1: средняя скорость работы таблетпресса, 4 основных уровня давления прессования (50, 100, 200 и 300 mPa) и отсутствие усилия предварительного прессования;

- эксперимент 2: средняя или быстрая скорость работы таблетпресса, прочность таблетки в пределах 800 – 100 N и отсутствие усилия предварительного прессования;

- эксперимент 3: отсутствие ограничений в отношении скорости работы таблетпресса и усилия предварительного прессования. При этом таблетки должны характеризоваться показателем прочности 800 – 100 N и максимальной величиной RSD по массе 2%.

В экспериментах использовали таблетпресс Prexima 300 компании IMA (Италия), оснащенный турелью EuroB с 41 станцией и круглыми пуансонами EuroBB с двояко выпуклой поверхностью (диаметр 8 мм).

Результаты и обсуждение

Выбор наилучшего питателя с лопатками, имеющими подходящую для смеси форму, играет важную роль в достижении поставленных целей. На основе значений RSD (%) оценивали влияние различных настроек таблетпресса, параметров процесса и формы лопаток на основную силу прессования и массу таблетки.

Первые предварительные эксперименты проводили в стандартных условиях (стандартный питатель с двумя лопатками, имеющими плоский профиль), но удовлетворительный результат не был получен. Учитывая это, для загрузки смеси на основе лактозы установили питатель с тремя лопатками, что способствовало очевидному улучшению результата. После определения типа питателя проанализировали использование лопаток, имеющих разную форму (рис. 2) [2]: важно определить функционал каждой отдельной лопатки внутри питателя. В частности лопатка, находящаяся слева, в большей мере предназначена для подачи смеси в матрицу, тогда как расположенная справа – отвечает за завершение подачи смеси в матрицу и контроль наполнения. Дополнительная (третья) лопатка плавно доставляет порошок во время загрузки из бункера.

Учитывая разный функционал, каждую лопатку (левая, правая и третья) оценивали отдельно для выбора наилучшей конфигурации питателя.

Учитывая разный функционал, каждую лопатку (левая, правая и третья) оценивали отдельно для выбора наилучшей конфигурации питателя.

Влияние конфигурации левой лопатки подробно изучали в эксперименте 2. Исходным условием было использование плоской конфигурации лопатки во всех положениях (табл. 2).

В эксперименте при использовании лопатки с меньшим количеством стержней с круглым со смещением профилем наблюдалось меньшее значение RSD (%) по показателям «основное усилие прессования» и «масса таблетки», поэтому выбор остановили на нем. При исследованиях правой лопатки питателя использовали те же критерии (табл. 3).

В завершение эксперимента определение влияния третьей лопатки позволило выявить наиболее надежную конфигурацию питателя (табл. 4).

В заключение отметим, что выбранная конфигурация питателя включала лопатку с меньшим количеством стержней с круглым со смещением профилем слева, с плоским наклонным профилем – справа и с круглым со смещением профилем третьей лопатки. При такой конфигурации показатели процесса достигли максимальной стабильности для всех проведенных экспериментов.

Выводы

Смесь трудно текучих порошков успешно прошла процесс прессования с наилучшими показателями. Улучшены параметры процесса и установки оборудования: в частности, благодаря оптимизации конфигурации питателя повышена однородность наполнения матрицы, достигнуты надежность и воспроизводимость процесса. Помимо этого, максимизирована производительность таблетпресса при сохранении качества таблеток в пределах желаемого диапазона и повышении их плотности. Питатель с тремя лопатками с кастомизированной конфигурацией стал ключевым моментом в достижении цели. Более того, данное исследование показало, что благодаря современным технологиям таблетпрессы серии Prexima можно адаптировать и эффективно использовать для разных типов материалов.

Украина: Зоран Бубало

Zoran@bubalo.rs

+380 (63) 442–56–48

Россия: «IMA Эст Москва»

РФ, 121248, г. Москва, Кутузовский просп., 7/4 – 5, офис 20

+7 (495) 287–96–09