Guia Bertuzzi,

менеджер із процесного обладнання, компанія IMA Active

Davide Dalmonte,

Генеральний директор, компанія Thomas Processing

Які найбільші переваги дає нанесення покриття із застосуванням процесу безперервного виробництва порівняно із серійним виробництвом?

Guia Bertuzzi (G.B.): Додатково до економії часу на допоміжні операції, такі як завантаження і розвантаження, безперервне нанесення покриття загалом є більш ефективним. За використання цього процесу досягаються, зокрема, заощадження енергетичних ресурсів завдяки меншому розсіянню тепла, споживання меншої кількості полімерів, які розпилюються, зменшення втрат, що сприяє максимальному результату.

Davide Dalmonte (D.D.): Процес нанесення покриття можна розділити на три етапи: завантаження, власне нанесення покриття та розвантаження. Якщо наносити покриття на партію об’ємом 300 кг, то загальна тривалість операції становить 4 год, із яких власне сам процес нанесення покриття займає всього 2 год. Одна година витрачається на завантаження, ще одна – на розвантаження, ще деякий час йде на очистку. Якщо взяти ту саму машину для нанесення покриття, проводити на ній безперервний процес обсягом 300 кг, то завантажити цю кількість потрібно один раз. Так ви витрачаєте час на завантаження всього один раз, тому що потім процес відбувається безперервно. Ви не витрачаєте час на розвантаження та очистку, оскільки не працюєте з партіями. Якщо при серійному виробництві за одну зміну ви можете нанести покриття на дві партії (всього 600 кг), то за безперервного виробництва можна обробити втричі більше, що є великою перевагою.

Окрім швидкості й ефективності, чи є ще переваги нанесення покриття з використанням процесу безперервного виробництва? Чи поліпшується при цьому якість продукції?

Окрім швидкості й ефективності, чи є ще переваги нанесення покриття з використанням процесу безперервного виробництва? Чи поліпшується при цьому якість продукції?

G.B.: Коатери для безперервного нанесення покриття дозволяють обробляти більш крихкі порівняно зі звичайними таблетки (я маю на увазі таблетки з меншою міцністю, із нанесеним логотипом), оскільки вони перебувають у коатері менше часу, так званий час перебування коротший. Механічні навантаження також менші, оскільки товщина шару таблеток у коатері теж менше, ніж у звичайному коатері для серійного виробництва. Насамкінець, операції для ділянок безперервного виробництва розробляються з використанням підходу «якість на етапі розробки» (Quality by Design), що означає попередження виникнення можливих проблем чи дефектів. У разі нанесення покриття це означає отримання таблеток хорошої якості відповідно до заданих параметрів однорідності кольору та набуття таблетками додаткової маси.

Які перемінні величини пов’язані з нанесенням покриття у процесі безперервного виробництва?

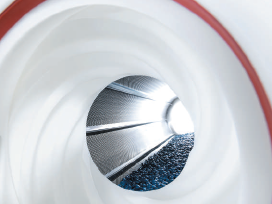

G.B.: Перемінні величини є аналогічними до таких за серійного виробництва: зазвичай це швидкість розпилення, температура таблетки і величина повітряного потоку. Головна відмінність – безперервний потік таблеток. Під час серійного виробництва рух таблеток залежить від швидкості обертання барабана коатера та розміру серії, а за безперервного – від роботи пристрою подачі таблеток, встановленого на вході в коатер. Постійна швидкість потоку підтримується завдяки швидкості обертання барабана.

На Вашу думку, що викликає спротив або сумніви щодо спроб запровадити безперервне виробництво?

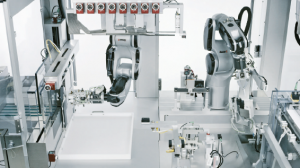

G.B.: Основні сумніви стосуються занепокоєння відносно нових регуляторних процедур, з якими доведеться стикнутись. Добре відомо, що фармацевтична галузь є досить консервативною. З регуляторної точки зору, безперервне виробництво – це все ще перехідна технологія, і FDA докладає значних зусиль для швидкого її переводу в категорію стандартних. Разом із компанією Thomas Processing ми є першовідкривачами – перший коатер безперервної дії було розроблено в 1993 р. для управління продуктивністю виробництва дуже великих серій таблеток із застосуванням безперервного способу. Компанія IMA Active (Італія) нещодавно спроєктувала машину Croma із застосуванням модульної технології безперервного нанесення покриття. Це допоможе управляти розробкою продуктiв, клінічними випробуваннями та виробництвом за допомогою однієї машини без необхідності масштабування.

D.D.: Відіграє роль і економічний фактор. При переході на новітню технологію, відмінну від тієї, що протягом декількох десятиліть застосовувалася за серійного виробництва, необхідні великі початкові інвестиції. Всі компанії вже мають обладнання для серійного виробництва та встановлені стандарти контролю якості. Перехід на безперервне виробництво вимагає великих початкових інвестицій або в обладнання, або у процедури.

Які чинники змін?

G.B.: Без сумніву, підтримка регуляторних органів сприятиме активнішому впровадженню технології безперервного виробництва. Як зазначалось раніше, FDA було започатковано Програму перехідних технологій (Emerging Technology Program – ETP), яка співпрацює також з іншими міжнародними регуляторними органами в питаннях гармонізації і прискореного впровадження практики безперервного виробництва у фармацевтичній галузі. FDA інвестує багато енергії та коштів для підтримки змін у напрямку переходу до безперервного виробництва. Наразі FDA вже інвестовано близько USD 100 млн у навчання своїх співробітників перехідних технологій. Думаю, це важливий сигнал для фармацевтичної галузі.

Чи є ще якісь питання стосовно безперервного виробництва, з якими нам потрібно ознайомитися попередньо, як, наприклад, розробка рецептур?

G.B.: Що стосується рецептур, то ми рекомендуємо наявні на ринку готові до вживання полімери, що дозволяють досягати більшої стабільності рідкої плівки, з якою легше упоратися, особливо у високих концентраціях. Висока концентрація полімерів у розчинах для покриття таблеток дозволяє покращити показники в процесі безперервного нанесення покриття. Більш висока концентрація твердих частинок у розчині означає більш швидке нанесення покриття на таблетку і дозволяє досягти максимальної продуктивності роботи коатера.

Чи є ще питання, наприклад стосовно інжинірингу процесу, які варто попередньо врахувати і про які слід подумати порівняно із серійним виробництвом?

D.D.: З інженерної точки зору процес безперервного виробництва означає повну зміну потоку матеріалів усередині виробничої ділянки на користь скорочення площі, але вимоги до переміщення матеріалів відрізняються. Повне переосмислення матеріальних потоків можна розглядати як проблему з точки зору інвестицій, але безперервне виробництво підштовхує промисловість до думки про ощадливе виробництво (lean manufacturing) для повернення із часом затрачених коштів за рахунок скорочення щоденних витрат. Наразі, коли компанія Thomas Processing стала частиною IMA Group, ми можемо надати нашим клієнтам найкращі рішення для переміщення матеріалів як допоміжних систем для нашої технології CTC.

Яке навчання або навички потрібні персоналу, щоб опанувати процеси безперервного виробництва?

G.B.: Як постачальник обладнання ми можемо надати підтримку в навчанні безперервному виробництву і тренінгах для наших клієнтів за участю експертів протягом випробувань у відповідних лабораторіях компаній Thomas Processing у США та IMA Active в Італії, де встановлені машини для пілотного виробництва. Також можливе проведення навчання на місці або віддалено.

Як забезпечити якість протягом безперервного виробництва?

G.B.: В нашій R&Dдіяльності ми докладаємо багато зусиль для контролю процесу безперервного виробництва. Розраховуємо на потужну архітектуру системи контролю на основі SCADA та управління даними для підтримки підходу забезпечення якості на етапі розробки (Quality by Design), який потрібен для безперервного виробництва. Додатково фармацевтичні компанії можуть використовувати численні інструменти РАТ для контролю якості таблеток упродовж процесу нанесення покриття. Ми можемо встановити прилад NIR або сенсори зображення на наших коатерах безперервної дії, що допоможе зчитувати показники якості таблетки у режимі реального часу.

Яке майбутнє безперервного нанесення покриття?

D.D.: Ми вважаємо, що безперервне нанесення покриття – один із перших кроків фармацевтичної компанії в напрямку переходу до безперервного виробництва. Нова модель Accela CTC 500, яку ми представимо на Interphex у Нью Йорку, розширить можливості промислових стандартів. Оснащений відповідно до сучасного GMPдизайну, це єдиний коатер з інтегрованою камерою охолодження для зменшення загальної площі, яку займає обладнання, та спрощення процесу нанесення покриття.

![]()

Зоран Бубало

Zoran@bubalo.rs

Тел.: +380 (63) 4425648

www.ima.it

www.ima.it/pharma