Цель

Путем представления основных характеристик пеллет, технологии производства и анализа потенциальных проблем, связанных с различными типами пеллет, доказать, что таблетированная форма лекарственного средства, в состав которого входят пеллеты, является продуктом более высокой технической сложности.

Предисловие

Пероральные препараты в различных вариациях и исполнениях – важная составляющая фармацевтического рынка. Условно их можно разделить на две большие группы: цельный, единичный продукт и продукт, в который входит ряд единичных функциональных компонентов, образующих многокомпонентную систему. К такой многокомпонентной системе принадлежат таблетированные пеллеты – Multiple-UnitPellet System (MUPS), или же многокомпонентная система пеллет. Данная форма лекарственного средства имеет множество преимуществ:

• Равномерно распределяется в пищеварительном тракте.

• Улучшает биодоступность препарата.

• Уменьшает выраженность побочных реакций.

• Недостатки при производстве отдельных гранул практически не влияют на общий терапевтический эффект.

• Опорожнение желудка оказывает меньшее воздействие, что снижает влияние индивидуальных различий, обусловленных приемом пищи.

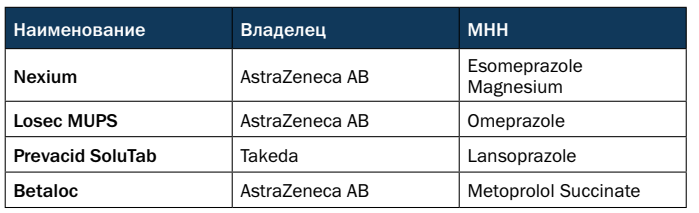

С учетом вышеупомянутых преимуществ на рынок выходит все больше и больше MUPS-продуктов. Учитывая сложности их производства, в большинстве случаев MUPS выпускают в форме капсул. Таблетированные формы являются менее популярными и сегодня на рынке представлены:

В статье на практическом примере рассмотрена технология прессования пеллет в разрезе основных этапов: типы ядер гранул и их приготовление, технология нанесения покрытия на гранулы, технология прессования гранул.

Основная часть

1. Представление технологии производства пеллет

1.1. Технология экструзионной сферонизации. Экструзионная сферонизация – довольно распространенная технология производства пеллет. Ее преимуществами являются большая разовая загрузка субстанций и высокая эффективность производства, однако данной технологии присущи и недостатки:

• Большое количество этапов: влажное гранулирование, экструзия полос, разрезание на мелкие сегменты, сферонизация, сушка,

просеивание, нанесение покрытия.

• Плохая повторяемость.

• Низкая доходность.

• Неправильная форма пеллет.

• Высокая температура, что исключает возможность использования для термолабильных субстанций.

Примером продукта, изготавливаемого путем экструзионной сферонизации, является Losec – энтеросолюбильные капсулы омепразола.

1.2. Загрузка субстанции по технологии пустых гранул (технология нанесения покрытия в псевдоожиженном слое). Технология загрузки (нанесения) АФИ на пустые ядра-гранулы также является распространенной техникой для производства пеллет. Ее основные характеристики:

• Простое производственное оборудование – достаточно одного гранулятора с псевдоожиженным слоем.

• Удобство для производства различных пеллет с разной скоростью высвобождения.

• Хорошая воспроизводимость.

• Наличие многих типов и размеров пустых ядер.

Данная технология является, пожалуй, самой популярной на сегодня, так как процесс хорошо воспроизводим и соответственно возникает гораздо меньше проблем в отношении контроля качества конечного продукта. Однако у этой технологии также есть некоторые недостатки, такие как относительно небольшая загрузка сырья и длительный технологический цикл.

2. Потенциальные проблемы, возникающие при производстве пеллет

2.1. Проблемы, связанные с составляющими продукта. Зачастую проблемы при производстве пеллет заключаются либо в выборе ядра пеллеты, либо в особенностях самой субстанции.

2.1.1. Ядро пеллеты. Основные моменты:

• Чем больше размер частиц, тем ниже риск негативного влияния статического электричества и адгезии, а также более плавный ход процесса.

• Чем больше размер частиц, тем меньше удельная поверхность и меньше требуется материала покрытия.

• Чем уже гранулометрический состав, тем лучше однородность и воспроизводимость покрытия.

2.1.2. АФИ. Микронизированные субстанции (менее 10 мк) либо же субстанции с большим размером частиц могут сделать поверхность пеллет шероховатой, что будет негативно влиять на последующее покрытие для обеспечения модифицированного высвобождения.

2.2. Проблемы, связанные с оборудованием. Из-за длительного производственного цикла к оборудованию предъявляются чрезвычайно высокие требования, в основном в следующих аспектах:

• Точная система контроля влажности: осушение и увлажнение.

• Стабильность при длительной эксплуатации: например, возможность поддерживать бесперебойный расход подаваемой жидкости.

• Взрывобезопасность: в состав большинства покрытий входят органические растворители.

• Колебание параметров оборудования должно быть минимальным.

2.3. Часто задаваемые вопросы и популярные решения.

2.3.1. Что делать при наличии электростатики или адгезии? Предлагаемое решение:

• Адаптировать к покрытию систему(ы) органических растворителей.

• Повысить контроль влажности приточного воздуха, подобрав оптимальные показатели.

• Уменьшить процент нерастворимых частиц жидкого покрытия.

• Добавить лубрикант.

2.3.2. Засорение пистолета-распылителя.

• Перед использованием отфильтровать материалы через сито с 80 меш.

• Использовать сопло большего размера.

• Хорошо очистить распылительные трубки до перехода на другую смесь после завершения использования текущего раствора.

2.3.3. Плохая флюидизация:

• Заменить нижнюю пластину распределения воздуха.

• При наличии адгезии материала уменьшить скорость распыления.

• Недостаточный объем воздуха или засорение рукавного фильтра.

2.3.4. Значительные вариации от партии к партии (недостаточная воспроизводимость производственного цикла):

• Большая разница в размере частиц AФИ или пустого ядра гранул.

• Разница в составах материалов для покрытия.

• Нестабильное состояние процесса распыления или пульсирующее распыление.

3. Проблемы процесса таблетирования пеллет с покрытием

3.1. Рекомендации в отношении таблетирования неактивных ингредиентов. Основное внимание следует уделить равномерности смешивания с пеллетами и уменьшению их повреждения, поэтому неактивные ингредиенты должны обладать такими свойствами:

• Хорошая сыпучесть.

• Правильный размер частиц, низкий риск расслоения после смешивания с пеллетами.

• Отличная сжимаемость.

• Отсутствие влияния на высвобождение пеллет после прессования.

Самыми распостраненными наполнителями являются микрокристаллическая целлюлоза, низкозамещенная гидроксипропилцеллюлоза, а дезинтеграторами – кросповидон и натрия кроскармеллоза.

3.2. Проблемы и решения при сжатии таблеток. Поскольку свойства пеллет и наполнителей для таблетирования различаются, повторное наслоение материалов и разрушение гранул являются проблемами, которые требуют особого внимания в процессе таблетирования. Чтобы снизить или избежать этого риска, важно оптимизировать и улучшить следующие аспекты:

3.2.1. Стратегии улучшения однородности:

• Использовать буферные материалы с высокой пористостью.

• Уменьшать высоту падения материалов.

• Поддерживать стабильное количество материалов в бункере для таблетирования.

• После смешивания переходить к этапам процесса таблетирования.

• Избегать избыточной вибрации в процессе таблетирования.

3.2.2. Стратегии уменьшения повреждения пеллет:

• Уменьшить размер пеллет.

• Увеличить долю буферных ингредиентов.

• Заложить защитный слой пеллет.

• Полировать трубки для транспортировки материалов и поверхностей контейнеров, а также гребные колеса питателя (или использовать неметаллические гребные колеса).

• Нанести покрытие после процесса таблетирования.

4. Тематическое исследование (конкретный пример)

В исследовании в качестве примера использованы таблетки эзомепразола с энтеросолюбильным покрытием, чтобы проиллюстрировать исследовательские идеи и технические нюансы продуктов в форме прессованных пеллет.

4.1. Референтный препарат: Бренд: Нексиум (Nexium).

Физические характеристики: розовая, продолговатая, двояковыпуклая таблетка, покрытая пленочной оболочкой, с гравировкой 40 мг на одной стороне и «A E1» – на другой.

Масса таблетки: 603 мг.

Размер пеллет: 0,45 – 0,50 мм.

Список вспомогательных веществ: глицерина моностеарат 40 – 55, гипролоза, гипромеллоза, железа оксид, магния стеарат, этилакрилатный сополимер метакриловой кислоты (1:1) с дисперсией 30%, микрокристаллическая целлюлоза, синтетический парафин, макрогол, полисорбат 80, кросповидон, натрия стеарилфумарат, сахарные шарики, тальк, триэтилцитрат титана

диоксида.

4.2. Дизайн непатентованного лекарственного препарата.

4.2.1. Разработка рецептуры пеллет:

• Выбор ядра пеллет: сахарное ядро размером 0,250 – 0,355 мм (45 – 60 меш).

• Ламинированная загрузка лекарственного средства: с использованием вязких материалов для покрытия, в основном гидроксипропилметилцеллюлозы (Opadry).

• Изоляционный слой: материал покрытия, в основном гидроксипропилцеллюлоза (Opadry).

• Защитный слой с использованием энтеросолюбильного покрытия Eudragit L30D-55.

4.2.2. Дизайн таблеточного состава.

4.3. Содержание исследования.

4.3.1. Исследование слоя загрузки лекарственного средства.

Основные цели исследования – изучить влияние соотношения АФИ и материала покрытия, а также определить содержание твердых веществ в различных смесях для покрытия на выход материала: Чем выше соотношение субстанции к материалу покрытия, тем больше коэффициент использования АФИ и меньше адгезионных материалов; чем выше содержание твердых веществ, тем ниже коэффициент использования АФИ.