Изоляторы STISO последнего поколения для контроля стерильности имеют более длительное время эксплуатации и позволяют достичь максимального уровня безопасности фармацевтического производства. В основном это заслуга DECOpulse® – высокоэффективной системы биодеконтаминации, отмеченной многими наградами. STISO также получает высокие оценки за эргономичный дизайн и реализацию принципа «Plug & Test» («подключай и проверяй»).

Контроль стерильности занимает центральное место в асептическом производстве лекарственных препаратов и должен осуществляться со строгим соблюдением требований регуляторных органов. Обычная практика – проводить испытания на стерильность в условиях, максимально приближенных к производственным, например, внутри изоляторов или даже на стерильных столах в лаборатории. На производстве, где используются изоляторы, испытания лучше осуществлять в изоляторах для контроля стерильности, поскольку в них вероятность получения ложноположительных результатов намного ниже, чем при работе на стерильных столах.

Испытания в изоляторе для контроля стерильности проводят главным образом в перчатках, поэтому для максимального упрощения работы оператора также необходимо учитывать эргономические факторы. Изолятор STISO для контроля стерильности прекрасно справляется с этой сложной задачей. Новая интегрированная система биодеконтаминации DECOpulse® также обеспечивает максимальный уровень безопасности и высокую эффективность.

Что же именно выделяет систему DECOpulse® среди ей подобных? На этот вопрос можно ответить, проанализировав, как разрабатывалась новая система.

От идеи к реальности: фаза разработки

Источником идеи и основой для реализации системы DECOpulse® послужило физическое явление, которое заключается в том, что, если внутреннее давление в жидкой фазе достаточно высокое, то перекись водорода (H2O2) может испаряться при комнатной температуре. Поскольку, согласно уравнению Юнга – Лапласа, на давление внутри тела влияет его геометрическая форма, определяющая поверхностное натяжение, то для проведения этого процесса подойдет микроскопическая капля или «сфера» H2O2. В нашем случае жидкий H2O2, сначала видимый и имеющий форму мелкодисперсного тумана (аэрозоля), испарится и в дальнейшем не будет видимым для человеческого глаза*.

Вопрос в том, как получить микрокаплю столь малого диаметра и, что важнее всего, как это может повлиять на практике на препараты? В системе DECOpulse® использовано несколько инжекторных форсунок в изоляторе. Как и раньше, в рабочей (манипуляционной) камере изолятора установлены форсунки для прямого инжектирования, а над CG-диафрагмой (CG-мембраной) – форсунки для непрямого инжектирования. H2O2 подается в изолятор через двухкомпонентные форсунки вместе со сжатым технологическим воздухом, используемым в качестве газа-носителя. Здесь критическими факторами являются геометрия форсунки и многие другие параметры, которые должны быть соблюдены в процессе инжектирования для формирования капель нужного размера и создания турбулентности в целях их распределения в изоляторе (манипуляционной или рабочей камере). DECOpulse® также включает специальную систему управления (например, клапанами) и «контур», по которому на инжекторные форсунки подается среда. На последний ожидается получение патента. Важным моментом является испарение H2O2, вследствие чего в действие вступают общие принципы работы систем деконтаминации в газовой фазе. Происходящие в результате этого процессы адсорбции и десорбции молекул H2O2 обеспечивают их равномерное распределение на поверхностях во внутреннем пространстве изолятора.

На этапе разработки определяли распределение получаемых капель по размеру. Благодаря проведенной работе удалось добиться, чтобы при условии правильного выбора рабочих параметров диаметр получаемых микрокапель был меньше заданного значения (<3 мкм). Распределение размеров микрокапель определяли по дифракции лазерного излучения. Пример такого распределения показан на рис. 1. В данном случае 99,9% микрокапель в конечной системе имеют диаметр <3 мкм. Если произвести измерения на разных расстояниях от форсунки, то можно также определить степень испарения капель. Благодаря явлению рассеяния света глаз может уловить, как мелкодисперсный туман H2O2 удаляется от форсунки и постепенно «исчезает» по мере перехода микрокапель в газовую фазу. Таким образом, нужное испарение H2O2 достигается без активного нагрева, только посредством атомизации жидкости. Вот почему компания Metall+Plastic называет этот процесс «испарением за счет атомизации».

Кроме того, R&D-команда компании Metall+Plastic в изоляторе с типичной геометрией исследовала пространственное распределение H2O2 и равномерность увлажнения поверхностей. Для сравнения проводили биодеконтаминацию с использованием DECOjet® с интегрированной системой мгновенного испарения. Эта система от Metall+Plastic до сих пор остается лидером на рынке (ее продолжают устанавливать под заказ).

Факты и только факты

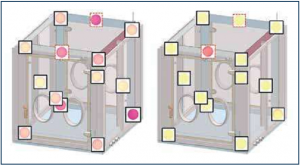

В одних и тех же точках, в том числе в наиболее труднодоступных местах внутри изолятора (например, в углах или вблизи отверстий для перчаток и между ними), размещены химические индикаторы, которые при контакте с H2O2 меняют свой цвет (рис. 2). Результат можно видеть в прямом смысле этого слова. Цель – индикаторы должны поменять свой цвет с пурпурного на желтый, что указывает на полное увлажнение поверхности перекисью водорода (H2O2). Если взглянуть на индикаторы после проведения двух циклов с коротким временем инжектирования, то можно заметить, что процесс мгновенного испарения не позволяет в полной мере добиться нужного результата. Многие индикаторы, независимо от их расположения, сохраняют свой первоначальный цвет. Однако система DECOpulse®, в которой использован процесс испарения с атомизацией, обеспечивает однородное увлажнение поверхности всех индикаторов: все они становятся желтыми, и только в одном из них можно заметить минимальное наличие пурпурного цвета. Это убедительно доказывает, что новая система может обеспечивать высокую равномерность увлажнения H2O2 поверхностей изоляторов даже со сложной геометрией. Результаты этого сравнительного исследования приобретают особое значение для безопасности фармацевтического производства. Кроме того, с помощью биологических индикаторов изучены параметры D двух систем*. Это сравнительное исследование дало такие результаты: 0,86 мин для процесса мгновенного испарения и всего 0,47 мин для системы DECOpulse®, использующей процесс испарения за счет атомизации.

Еще одно сравнение. Частицы аэрозолей и микроаэрозолей, которые используют в современных системах деконтаминации, имеют диаметр около 100 – 1000 и 10 – 100 мкм соответственно, что не позволяет им самостоятельно испаряться при комнатной температуре. При такой структуре они распределяются неравномерно, особенно внутри изоляторов со сложной геометрией. Таким образом, DECOpulse® выгодно отличается от других систем, в которых использованы аэрозоли, за счет отличий в использовании базовых законов физики.

Также интересно отметить, что система DECOpulse® (по сравнению с DECOjet®) позволяет сократить использование H2O2 примерно на 40%. Это особенно хорошо видно, если учесть более короткое время аэрации, являющейся фазой цикла деконтаминации (рис. 3). Кривые на диаграмме начинают значительно расходиться при концентрации 200 ppm. Для снижения концентрации до 1 ppm системе DECOpulse® нужно примерно на 21 мин меньше времени. Еще 30 мин экономятся при снижении концентрации в следующем исследуемом диапазоне от 1,0 до 0,1 ppm. На практике сегодня требуются концентрации H2O2 в диапазоне от 0,1 до 0,03 ppm. Ожидается, что при таких крайне низких концентрациях тенденция к экономии времени будет продолжаться и даже возрастать. (Приведенные данные о времени основаны на сопоставимых друг с другом циклах деконтаминации с уменьшением количества бактерий в 10 log в загруженном изоляторе.) В результате сокращения использования H2O2 уменьшаются эффекты, связанные с выделением газа, и, таким образом, снижается риск, что остатки H2O2 повлияют на процесс контроля стерильности, а также сокращается стрессовое воздействие на материал.

Миссия выполнена, награда получена

Безопасность фармацевтического производства существенно повышена, время цикла значительно сокращено – так STISO с системойDECOpulse® позиционируются как образцовое решение на сегодняшний день. Кстати, жюри выставки Interphex также отметило преимущества системы DECOpulse®, присудив ей награду в категории «Лучшая инновация в области биотехнологий-2019» (англ. Biotech Innovation Award-2019). Однако изолятор STISO, оснащенный DECOpulse®, обладает многими другими преимуществами. Учитывая, что изолятор для контроля стерильности является рабочей станцией, важно, чтобы многочасовая работа на ней была неутомительной и безопасной для оператора.

Когда STISO находился еще в фазе разработки, компания Metall+Plastic приступила к проведению эргономического исследования. Это дало хорошие плоды: сегодня около 95% потенциальных операторов могут дотянуться рукой в перчатке до всех зон системы. На STISO можно работать как сидя, так и стоя, а наклон переднего стекла увеличивает расстояние между ним и оператором, что позволяет оператору выбрать позу, наиболее удобную для работы в изоляторе.

STISO – член команды

Изолятор STISO может иметь модульное исполнение с разным количеством отверстий для доступа с помощью перчаток, со шлюзом для перемещения материала или без него либо, если нужно, с подключениями на левой или правой панели. Процесс установки значительно упрощен – в аппарате реализован принцип «Plug & Test» («подключайся и проверяй»), необходимость подключения аппарата к инженерным сетям здания сведена к минимуму. Все, что нужно для его работы, это электроэнергия, сжатый воздух и холодная вода. На STISO не влияют колебания температуры в помещении. Встроенная система теплообмена одновременно исключает выделение тепла в помещение и поддерживает постоянное давление. Системы проверки перчаток на герметичность имеют функцию Wi-Fi для беспроводного тестирования. Функция самотестирования обеспечивает правильное проведение этой процедуры.

Первые STISO, оснащенные системой DECOpulse®, были поставлены в конце 2019 г. Прямо сейчас готовят к поставке или строят еще больше новых STISO с системой DECOpulse®, а также технологических изоляторов с интегрированной системой DECOpulse®, ставшей новым стандартом. На выставке Pharmtech & Ingredients специалисты компании Metall+Plastic расскажут о системе DECOpulse®.

Более подробно читайте в pdf-формате ниже.

METALL+PLASTIC GmbH

78315 Radolfzell-Stahringen, Germany

info@metall-plastic.de

www.metall-plastic.com

ООО «Михаил Курако» – представитель OPTIMA GROUP в СНГ

Россия, 107076, г. Москва ул. Краснобогатырская 89, стр. 1, оф. 447

Тел.: +7 (495) 280-04-00

www.kurako.com

kurako@kurako.ru

Украина, 01001, г. Киев

ул. Лютеранская д. 3, оф. 11 Тел.: +380 (44) 279-30-95 (31-04), факс: +380 (44) 270-56-17.

kurako@kurako.com